Тема: Обгрунтування і розробка структури електронної системи теплоенергетичних випробувань холодильної техніки в умовах АТ «НОРД»

Керівник: к.т.н доц. Бурківченко В.І.

Автореферат

1. Введення

Актуальність роботи

ЗАТ

"Група НОРД", об'єднуюче заводи і

організації, пов'язані з розробкою,

виробництвом і реалізацією побутових

холодильних приладів, холодильної

техніки для підприємств торгівлі, іншої

побутової техніки і комплектуючих

виробів до вищепереліченої техніки, є

найбільшим в Україні виробником

електропобутової техніки. Генеральним

розробником всієї продукції підприємств

«Групи НОРД» є Донецький інститут

холодильної техніки (ЗАТ "ДІХТ").

Основну

частку продукції підприємств ЗАТ «Група

НОРД» складають побутові холодильні

прилади (ХП), випуск яких наближається до

мільйона в рік, причому більше половини

експортується.

Жорстка конкуренція між

вітчизняними і зарубіжними виробниками

холодильного устаткування з кожним роком

диктує все більш високі вимоги до якості

і надійності продукції, а також до

екологічної безпеки використовуваних

матеріалів.

Експлуатаційні

властивості ХП

визначаються їх теплоенергетичними

параметрами (ТЕП), такими як здатність

підтримувати одночасно в різних

відділеннях необхідні температури,

споживання електроенергії та інші. По ціх

же параметрах визначається і показник

енергійної ефективності ХП – клас

енергоспоживання ХП [6,8].От якості

випробувань багато в чому залежить

якість як моделей ХП,

що розробляються, так і готової продукції.

Тому визначення і контроль ТЕП ХП (далі теплоенергетичні

випробування) здійснюється на

підприємствах «Групи НОРД» на всіх

стадіях створення і виробництва ХП. Для цього

створюються і використовуються різні за

призначенням, технічним характеристикам

і структурі автоматизовані системи, такі

як:

-

автоматизована система випробувань

холодильних приладів (АСВХ)

– для проведення приймально-здавальних

випробувань (ПЗВ) всіх ХП,

що поступають з складальних конвейєрів

виробництва збірки холодильників;

-

станція вибіркового контролю ТЕП ХП

(СВК)

– для проведення вибіркового контролю

якості проведення ПЗВ шляхом

автоматизованого уточенного визначення ТЕП ХП, що пройшли ПЗВ;

-

автоматизована система для

теплоенергетичних випробувань ХП

(АСТЕВ ХП) – для проведення досліджень

і всіх видів контрольних випробувань ХП (ЗАТ «ДІХТ»).

В

рамках робіт, АТ «НОРД», що проводяться,

по переходу на хладони, що не руйнують

озоновий шар, проводиться і модернізація

випробувальної бази для доведення її до

рівня вимог світових стандартів [7-11],

підвищення якості і ефективності

проведення випробувань. Це і визначає актуальність

даної роботи.

Мета роботи

Метою

роботи є обгрунтування та розробка

структури системи теплоенергетичних

випробувань холодильної техніки і

оптимізація технології контролю

теплоенергетичних параметрів ХП

в умовах складального виробництва ЗАТ «НОРД»

для підвищення якості і ефективності

проведення приймально-здавальних

випробувань ХП.

Завдання роботи

Реалізація

поставленої мети передбачає рішення

таких задач:

-

аналіз теплоенергетичних процесів в ХП;

-

аналіз системи ТЕП ХП і вимог до них;

- визначення проблем

вимірювання і контролю ТЕП на різних стадіях створення і

виробництва ХП;

-

аналіз методів і технічних засобів для

визначення ТЕП

ХП;

-

розробка математичної моделі процесів в ХП

в час ПЗВ

-

дослідження особливостей функціонально-структурної

організації АСВХ;

-

дослідження технології контролю

теплоенергетичних параметрів ХП

в умовах складального виробництва ЗАТ «НОРД»;

-

дослідження залежностей

теплоенергетичних параметрів від

температури навколишнього середовища;

-

визначення оптимальних значень,

критеріїв, ухвалення рішення про

результати випробувань і тривалості

випробувань від температури

навколишнього середовища;

-

розробка мікропроцесорної

випробувальної колонки для АСВХ.

Методи

дослідження

При

виконанні досліджень і розробки

використані:

-

методи

функціонально-структурного аналізу і

структурного синтезу складних систем;

-

статистичні методи обробки

експериментальних даних;

-

методи теорії вимірювань;

-

методи проектування мікропроцесорних

систем.

П

Розроблена

математична модель.

Розроблений алгоритм (методика)

проведення ПЗВ для моделі ХП.

Передбачувана

практична цінність

Застосування

результатів досліджень забезпечить

підвищення якості і ефективності ПЗВ ХП (скорочення тривалості випробувань,

підвищення ступеня автоматизації

проведення ПЗВ, зменшення пропуску браку).

Розроблена

випробувальна колонка для АСВХ

забезпечить підвищення точності при

проведенні теплоенергетичних вимірювань.

Огляд існуючих досліджень і

розробок

Розглянемо

деякі існуючі дослідження і розробки по

системах теплоенергетичних випробувань

холодильних приладів.

У випробувальному для

дослідження центрі ЗАТ

“ДІХТ”

була розроблена і з 1994 р. експлуатується

автоматизована система [1] для проведення

досліджень і теплоенергетичних

випробувань ХП (на основі

вимірювально-обчислювального комплексу -

ВОК),

орієнтована на випробування ХП на вимоги вітчизняних

стандартів [4, 5]. Основними вимірювальними

каналами такої системи є канали

вимірювання температури (КВТ). Кількість

КВТ на один ХП – від 8 до 24 залежно від

вигляду і цілей випробувань (каналів

вимірювання напруги, струму, споживання

електроенергії – поодинці на ХП). При 21

одночасно випробовуваних ХП в семи

термокамерах з регульованими умовами

випробувань кількість КВТ в системі

складає 315. Система забезпечує як

відробіток методик випробувань ХП, так і

проведення ПЗВ, періодичних, типових,

порівняльних, сертифікаційних і

дослідницьких випробувань. Тривалість

випробувань до 65 діб.

Структура

системи чотирьохрівнева:

1)

нижній рівень – первинні перетворювачі

вимірюваних величин в електричні сигнали

(температури – термопари ХК(L),

струму – Е854/1, напруги - Е855/1,

енергоспоживання – вимірник

електроенергії И440 і перетворювач

імпульсів Е870);

2)

наступний рівень – опит і аналого-цифрове

перетворення вимірюваних величин (перетворювачі

вимірювальні цифрові багатоканальні Ш711/1И

–1 на 3 ХП);

3)

контроллер програмований універсальний

«Електроніка МС2721» - реєстрація і

тимчасове зберігання даних вимірювання

за програмою випробувань;

4)

верхній рівень – автоматизоване робоче

місце (АРМ) з відповідним програмним

забезпеченням.

У

зв'язку з тим, що існуюча система

відпрацювала свій ресурс, в ЗАТ “ДІХТ” створюється нова

автоматизована система для

теплоенергетичних випробувань ХП

(АСТЕВ ХП) [2], що забезпечує як

підвищення якості і ступеня

автоматизації випробувань, так і

розширення функціональних можливостей

випробувального комплексу.

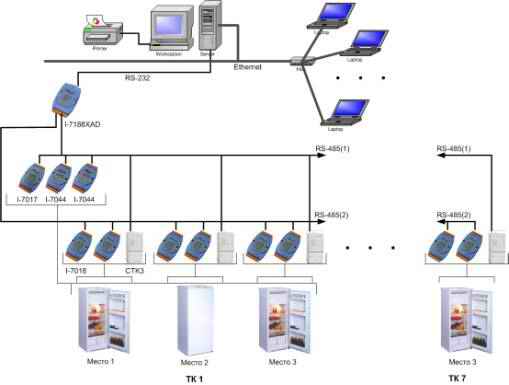

АСТЕВ ХП є розподіленою інформаційно-вимірювальною системою, побудованою на базі модулів серії I-7000 фірми ICP DAS, Тайвань, і програмного забезпечення TRACE MODE 5 фірми AdAstra Research Group, Москва. Архітектура системи представлена на малюнку 1.

Малюнок 1 – Архітектура АСТЕВ ХП.

Ядром

нижнього рівня системи є контроллер I-7188XAD

з програмним забезпеченням на базі

мультипоточного ядра MiniWin розробки НПП

«Інтелект». Контроллер виконує наступні

функції:

·

збір даних від 336 постійно і

до 48 термопар, що додатково підключаються

(8 або 16 на будь-якій ХП)

(через модулі аналогового введення i-7018);

·

збір даних від датчиків

тиску хладону через модулі аналогового

введення i-7017 (всього 56 каналів);

·

збір даних і управління

станом дискретних входів/виходів модулів

i-7044 (56 DI, 112 DO);

·

збір даних від 21

багатофункціонального лічильника

електроенергії СТК3-05;

·

управління режимами ХП

відповідно до передвстановлених

алгоритмів відповідно до вимог

випробувань;

· передача

інформації в АРМ оператора по протоколу

M-Link.

У

АРМ оператора реалізовані функції збору,

реєстрації, обробки, представлення

інформації, що максимально відповідають

вимогам до прикладного програмного

забезпечення системи.

Аналогічна

по структурі і система розробки фірми Bono

Sistemi, Італія [3]. Можна згадати також

автоматизовану систему для перевірки

теплотехнічних і електричних параметрів

побутових холодильників в умовах ЗАТ «АТЛАНТ»,

м. Мінськ [12], розробки Українського НДІ

електропобутових машин «ВЕСТУ»,

побудовану на модулях серії I-7000.

Існуюча технологія перевірки

ТЭП ХП

при проведенні ПСІ в умовах АТ “НОРД”

Кожений

випускаємий складальним виробництвом ХП

на станції випробувань піддається ПЗВ, що

включає перевірку ТЕП (споживання електроенергії,

кількість циклів, температуру в

морозильній камері (МК)

або низькотемпературному відділенні (НТВ)

і холодильній камері (ХК)

за заданий час випробувань).

Після

транспортування ХП на лінію випробувань

контролер перед включенням холодильника

в електромережу розміщує термометри

опору в середню частину дверей ХК на бар‘єр-полку

і в геометричний центр дна випарника МК.

Ручку терморегулятора встановлюють в

положення “**” і включають холодильник.

Через заданий час фіксуьють в журналі

свідчення вимірника електроенергії И440 і

лічильника циклів СЭИ-1 як

початкові для “контрольного часу” -

подальшого часу випробування ХП, протягом якого контролюються

температури в камерах і відділеннях,

споживання електроенергії і кількість

циклів “робота/зупинка”.

Температури в камерах і відділеннях

визначаються термоперетворювачами опори ТСМ-6114 або ТСМ-0987 (НСХ 50М

[13]) з портативним цифровим термометром

ПЦТ як вторинний прилад після закінчення

“контрольного часу” випробувань, тобто

береться одне вимірювання. Споживання

електроенергії і кількість циклів за цей

же “контрольний час“ визначаються по

різниці кінцевого і початкового показань

приладів.

Холодильний

прилад вважають таким, що витримав

випробування, якщо при певній

температурі навколишнього повітря

температури в камерах і відділеннях

споживання електроенергії і

кількість циклів відповідають

приведеним в методиці для відповідної

моделі ХП.

Конструктивно вимірник електроенергії,

лічильник циклів і засобу підключення ХП в електромережу зкомпоновани

у вимірювальну колонку, встановлену на

кожному випробувальному місці лінії

випробувань.

Кількість

випробувальних місць і, відповідно,

вимірювальних колонок (із запасом на

ремонт і техобслуговування) визначає

пропускну спроможність станції

випробувань.

Таким

чином, устаткування станції випробувань,

що існує до модернізації, і заснована на

ней технологія перевірки ТЕП ХП при проведенні

ПЗВ в умовах АТ “НОРД” використовує

ручні операції контролю часу випробувань,

фіксації даних вимірювань, їх обробки,

ухвалення рішень про результати

випробувань і їх документального

оформлення. Це знижує якість випробувань,

збільшуючи число помилкових рішень (пропуск

бракованих і бракування придатних ХП) при значній

трудомісткості випробувань. Крім того,

метрологічні характеристики

використовуваного устаткування

утрудняють проведення випробувань на

вимоги європейських і міжнародних

стандартів [7-11], а недостатній об'єм

вимірювальних даних не дозволяє

оцінювати клас енергоспоживання [6, 9].

2 ОСНОВНА ЧАСТИНА

Модернізація

станції випробувань холодильних

приладів АТ «НОРД»

Станція

випробувань холодильних приладів після

модернізації повинна забезпечувати

автоматичний прийом ХП з складальних

конвейєрів, їх розподіл по рядах

випробування, автоматичне визначення їх

теплоенергетичних параметрів при

проведенні ПЗВ і автоматичне

транспортування ХП

за наслідками контролю на ділянки

упаковки, ремонту або на СВК

для проведення вибіркового контролю.

Основними

складовими станції випробувань є

автоматизована система транспортування ХП

(ТС) і автоматизована система

випробувань холодильників (АСВХ).

Їх взаємодія визначає нову технологію

проведення ПЗВ.

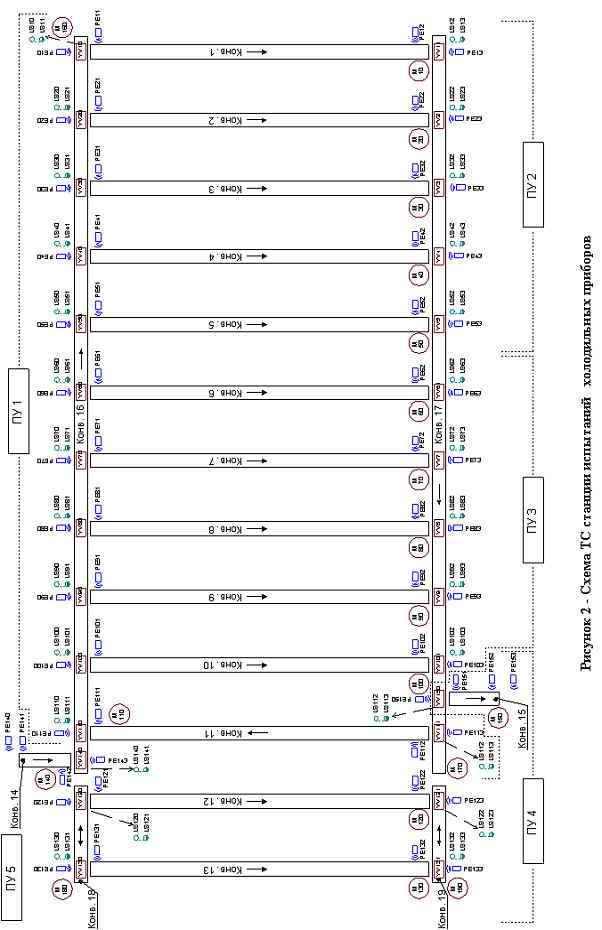

Схема ТС ХП приведена на малюнку 2. ТС включає:

-

конвейєри випробувань К1-К13 (ряд

випробувань по 18 ХП на кожному);

-

транспортувальні (К14) і розподільні (К16, К18)

конвейєри, призначені для

транспортування холодильників з

складального конвейєра на відповідний

ряд випробування;

-

конвейєри транспортувань (К15, К17, К19),

призначені для транспортування

холодильників з рядів випробування на

ділянку упаковки;

- штовхачі

YV, призначені для переміщення

холодильника на переходах з одного

конвейєра на іншій. На циліндрі штовхача

встановлені герконові датчики LS для визначення його

фактичного положення;

- для

визначення положення холодильників на

конвейєрах транспортної системи

встановлені фотодатчики РЕ;

-

пульти управління ПУ1 .ПУ5, ПУ10.ПУ130,

призначені для вибору режимів роботи ТС

і управління її окремими елементами як в

автоматичному, так і в ручному режимі;

-

система управління ТС реалізована на

контроллері SIMATIC S7-300 фірми Siemens, встановленому в

шафі управління (ШУ);

-

електричне устаткування, змонтоване в

шафі управління.

Автоматизована

система випробувань холодильників (АСВХ)

Об'єктом

дослідження даної роботи є

Автоматизована система випробувань

холодильників (АСВХ) станції

випробувань холодильних приладів АТ «НОРД».

АСВХ є інформаційно-вимірювальною

системою і повинна забезпечувати:

-

введення інформації про випробовувані ХП

(модель, номер, методика випробувань);

-

підключення ХП до випробувальної напруги (220

± 2,2) В (50 ± 0,5) Гц або (110 ± 1,1) В (60 ± 0,6) Гц;

-

автоматичне вимірювання, накопичення за

заданий час, обробку, збереження

інформації про теплоенергетичні

параметри ХП;

-

автоматичний аналіз отриманої

інформації і ухвалення рішення про

придатність ХП

з видачею карти контролю якості;

-

уявлення і документування результатів і

ходу випробувань;

-

взаємодія з АСУ заводу для обліку випуску

і аналізу якості продукції;

-

автоматичний контроль роботи

випробувального устаткування з

діагностикою несправності;

-

автоматичне відновлення перерваного

режиму при збої живлення;

-

підтримку операцій по забезпеченню і

контролю метрологічних параметрів

вимірювальних каналів.

Пропускна

спроможність АСВХ повинна складати до 2000 ХП

в добу.

Тривалість

випробувань від 1,5 до 4 г.

Для

кожного ХП повинне забезпечуватися

вимірювання:

-

температури в ХК, в МК,

в додатковій крапці і навколишнього

середовища (межі від мінус 30 до плюс 50°С,

помилка не більш ±0,5°С);

-

енергоспоживання (відносна помилка не

більше 1%);

-

параметрів циклу (час роботи і час

стоянки ХП)

з помилкою не більш ±5 з).

У

карті контролю якості на випробовуваний

ХП повинне

вказуватися:

-

номер і модель холодильного приладу;

-

дата і тривалість випробування;

-

оцінка добової витрати електроенергії і

класу енергоспоживання;

-

температура в ХК, в МК, в додатковій

крапці;

-

температура навколишнього середовища;

-

результати випробування (придатність або

вид браку).

Одній

з основних проблем при створенні АСВХ

є забезпечення мінімальної вартості

устаткування, а при її функціонуванні -

забезпечення необхідної якості

ухвалюваних рішень за мінімальний час

випробувань. Вирішення першої проблеми

пов'язане з розробкою структури АСВХ і її складових

частин, а другою – з дослідженням

теплоенергетичних процесів, що

відбуваються в ХП в час ПЗВ, і

оптимізацією технології і методики

випробувань ХП

на АСВХ з урахуванням

впливу температури зовнішнього

середовища.

З

урахуванням вирішуваних задач,

інформаційних потоків, пропускній

спроможності каналів зв'язку вибрана

дворівнева розподілена структура

системи:

1)

верхній рівень – автоматизоване робоче

місце (АРМ) з відповідним програмним

забезпеченням;

2) нижній рівень – 234 мікропроцесорних вимірювальних колонок (ИК1.ИК234), по 18 ГИК на кожну з 13 випробувальних місць.

У

якості датчиків температури залишені термоперетворювачі

опори з

НСХ-50М. У якості вимірника витрати

електроенергії вибраний лічильник

електроенергії «Енергія-9» типу СТК1-10.ВU1М

з моніторингом параметрів мережі (напруги,

струму, потужності), телеметричним

імпульсним виходом, оптопортом

і інтерфейсом RS-485.

Обмін

командами і даними між АРМ і

вимірювальними колонками здійснюється

по двопровідній лінії зв'язку з

використанням інтерфейсу RS-485. Для забезпечення здатності

навантаження використана сегментація за

допомогою розмножувача інтерфейсу RS-485 «КРОН».

Провідним

пристроєм в схемі є персональний комп'ютер

(РС). Після установки холодильного

приладу у випробувальний осередок від

АРМ випробувача видається команда "ПОЧАТИ

ВИПРОБУВАННЯ". При прийомі цієї

команди вимірювальна колонка

ініціалізувалася (знищуються всі дані в

пам'яті про попереднє випробування) і

починається процес вимірювання

контрольованих параметрів ХП із записом їх в пам'ять.

Програма

АРМ з вибраною періодичністю отримує від

ГИК дані про випробування ХП, запрошуючи їх по черзі посилкою команди

"ПЕРЕДАТИ ДАНІ". Дані обробляються

відповідно до методики випробування

конкретних моделей ХП і зберігаються на

жорсткому диску.

Структура

мікропроцесорної вимірювальної колонки

для АСВХ приведена на малюнку 4.

Вимірювальна

колонка призначена для підключення ХП до мережі, автоматичного

збору вимірювальної інформації в процесі

випробування холодильного приладу, її

накопичення і передачі в АРМ за запитом.

"Серцевиною"

вимірювальної колонки служить

однокристальна МІКРОЕОМ, в якій

закладена програма її роботи. Місткість

ОЗП 32 Кбайта. Поточна інформація про

випробування і службова інформація може

відображатися на ЖКІ. Забезпечується

збереження більш ніж на 3 години

накопиченої інформації при пропажі

живлячої напруги і автоматичний

перезапуск програми управління у разі

збою живлення з продовженням перерваного

режиму.

При

використанні АСВХ

ручними залишаються тільки операції

установки/зняття термометрів опору і

включення/виключення ХП,

що повністю змінює технологію контролю ТЕП при проведенні ПЗВ.

3 Основні результати роботи

Очікувані

результати виконаних досліджень і

розробок:

-

на основі аналізу методів, технічних

засобів і проблем визначення ТЕП

досліджені особливості функціонально-структурної

організації АСВХ

для проведення

ПЗВ ХП в умовах ЗАТ «НОРД»;

-

отримана математична модель процесів в ХП

в час ПЗВ;

-

визначені оптимальні значення критеріїв

ухвалення рішення про результати

випробувань і тривалості випробувань від

температури навколишнього середовища

для однієї з моделей ХП;

-

вдосконалена технологія контролю

теплоенергетичних параметрів ХП

при проведенні ПЗВ в умовах ЗАТ «НОРД»;

-

розроблена схема мікропроцесорної

випробувальної колонки.

Застосування

отриманих результатів забезпечить

розширення функціональних можливостей

випробувального комплексу, підвищення

якості і ступеня автоматизації

випробувань.

Імітація процесу

випробування холодильника: підхід

холодильника до мікропроцесорної

колонки ®

отримання інформації при підключенні

термопар в камери холодильника ®

обробка інформації ® подальше пересування по

складальному конвейєру.

Список джерел

1.

Гейер Г.В., Красновский И.Н., Афанасенко В.И.

Вимірювально-обчислювальна система для

досліджень холодильної техніки //

Прогресивна техніка і технологія

машинобудування. Тези доповідей

міжнародної науково-технічної

конференції. 12-15 вересня 1995 р. – Донецьк: ДОНГТУ, 1995. - С. 338.

2.

Красновский

И.Н., Потемкин В.В., Кузнецов В.С.,

Бондаренко Д.В. Система теплоенергетичних

випробувань холодильної техніки в умовах

ЗАТ «НОРД». – Управління виробництвом в

системі ТРЕЙС МОУД.

11-та міжнародна конференція. Тези доповідей. М., AdAstra Research Group, Ltd.

26-28 січня 2005 р. – С.

3.

Computerized system for performance of the

heat-and-power tests of the refrigerating devices. Technical description.

Bono Sistemi. 2004.

31 р.

4.

ДСТУ 2295 – 93 (ГОСТ 16317-95). Прилади холодильні

електричні побутові. Загальні технічні умови.

5.

ДСТУ 3023 – 95 (ГОСТ 30204-95). Прилади холодильні

побутові. Експлуатаційні характеристики

та методи випробувань.

6.

ДСТУ 4238:2003. Енергозбереження. Енергетічне

маркування електрообладнання

побутової призначеності. Визначення

енергетичної ефективності холодильних

приладів.

7.

EN 28187. Household refrigerating appliances. Refrigerator-freezers.

Characteristics and test methods.

8.

EN

153:1996. Методи

вимірювання

споживання

електроенергії

і

взаємозв'язані

з

цим

особливості

електропобутових

приладів

з

живленням

від

мережі:

холодильників, низькотемпературних

холодильників, морозилок

і

їх

комбінацій. Додаток

5 – Класи енергетичної ефективності.

9.

ISO 5155:1983. Електропобутові

низькотемпературні і морозильні прилади

– істотні особливості і умови

випробувань.

10.

ISO 7371:1985.

Особливості використання

електропобутових холодильних приладів –

холодильників з низькотемпературним

відділенням або без нього.

11.

ISO/DIS 8187.3:1988.

Особливості використання побутових

холодильних приладів – холодильних і

морозильних приладів.

12.

Зварич Т.М.,

Пустовойтов А.А., Соколец А.И.

Автоматизований стенд калориметрування

компресорів. ПИКАД

№3-4, 2003. – С. 24 – 25.

13.

Температурні

вимірювання. Довідник/Геращенко

О.А., Гордов А.Н., Єреміна

А.К. і др.; Отв. Ред. Геращенко О.А.; АН УРСР. Ін-т проблем енергозбереження. –

Київ: Наук. думка, 1989. – 704 с.

14.

Балашов Е.П.,

Пузанков Д.В. Проектування інформаційно-управляючих

систем. – М.: Радіо і зв'язок, 1987. – 256 с.

15.

Р50-076-98. Вимірювальні інформаційні системи

та автоматизовані системи керування

технологічними процесами.

Методики визначення

характеристик похибки

вимірювальних каналів, до складу яких

входить обчислювальний

компонент.

Біографія | Бібліотека | Посилання | Звіт про пошук | Індивідуальне завдання | ДонНТУ | Mагістри