Тема: Обоснование и разработка структуры электронной системы теплоэнергетических испытаний холодильной техники в условиях АО «НОРД»

Руководитель: к.т.н.

доц. Буркивченко В.И.

АВТОРЕФЕРАТ

1. Введение

Актуальность работы

ЗАО

"Группа НОРД", объединяющее

заводы и организации, связанные с

разработкой, производством и реализацией

бытовых холодильных приборов,

холодильной техники для предприятий

торговли, другой бытовой техники и

комплектующих изделий к

вышеперечисленной технике, является

самым крупным в Украине производителем

электробытовой техники. Генеральным

разработчиком всей продукции

предприятий «Группы НОРД» является

Донецкий институт холодильной техники (ЗАО

"ДИХТ").

Эксплуатационные

свойства ХП определяются их

теплоэнергетическими параметрами (ТЭП),

такими как способность поддерживать

одновременно в различных отделениях

требуемые температуры, потребление

электроэнергии и др. По этим же

параметрам определяется и показатель

энергетической эффективности ХП – класс

энергопотребления ХП [6,8].От качества

испытаний во многом зависит качество как

разрабатываемых моделей ХП, так и готовой

продукции. Поэтому определение и

контроль ТЭП ХП (далее

теплоэнергетические испытания)

осуществляется на предприятиях «Группы

НОРД» на всех стадиях создания и

производства ХП. Для этого создаются и

используются различные по назначению,

техническим характеристикам и структуре

автоматизированные системы, такие как:

-

автоматизированная система испытаний

холодильных приборов (АСИХ) – для

проведения приемо-сдаточных испытаний (ПСИ)

всех ХП, поступающих со сборочных

конвейеров производства сборки

холодильников;

-

станция выборочного контроля ТЭП ХП (СВК)

– для проведения выборочного контроля

качества проведения ПСИ путем

автоматизированного уточненного

определения ТЭП ХП, прошедших ПСИ;

-

автоматизированная система для

теплоэнергетических испытаний ХП (АСТЭИ

ХП) – для проведения исследовательских и

всех видов контрольных испытаний ХП (ЗАО

«ДИХТ»).

В

рамках работ, проводимых АО «НОРД» по

переходу на озононеразрушающие хладоны,

проводится и модернизация испытательной

базы для доведения ее до уровня

требований мировых стандартов [7-11],

повышения качества и эффективности

проведения испытаний. Это и определяет актуальность

данной работы.

Цель работы

Целью работы

является разработка и исследование

структуры системы теплоэнергетических

испытаний холодильной техники и

оптимизация технологии контроля

теплоэнергетических параметров ХП в

условиях сборочного производства ЗАО «НОРД»

для повышения качества и эффективности

проведения приемо-сдаточных испытаний ХП.

Задачи работы

Реализация поставленной цели предусматривает решение таких задач:

-

анализ теплоэнергетических процессов в

ХП;

-

анализ системы ТЭП ХП и требований к ним;

-

определение проблем измерения и контроля

ТЭП на различных стадиях создания и

производства ХП;

-

анализ методов и технических средств для

определение ТЭП ХП;

-

разработка математической модели

процессов в ХП во время ПСИ

-

исследование особенностей функционально-структурной

организации АСИХ;

-

исследование технологии контроля

теплоэнергетических параметров ХП в

условиях сборочного производства ЗАО «НОРД»;

-

исследование зависимостей

теплоэнергетических параметров от

температуры окружающей среды;

-

определение оптимальных значений

критериев принятия решения о результатах

испытаний и длительности испытаний от

температуры окружающей среды;

-

разработка микропроцессорной

испытательной колонки для АСИХ.

Методы исследования

При

выполнении исследований и разработки

использованы:

- методы функционально-структурного

анализа и структурного синтеза сложных

систем;

-

статистические методы обработки

экспериментальных данных;

-

методы теории измерений;

-

методы проектирования микропроцессорных

систем.

Предполагаемая научная новизна

Разразработана математическая модель.

Разработан алгоритм (

методика?) проведения ПСИ для модели ХП.

Предполагаемая

практическая ценность

Применение

результатов исследований обеспечит

повышение качества и эффективности ПСИ

ХП (сокращение продолжительности

испытаний, повышение степени

автоматизации проведения ПСИ, уменьшение

пропуска брака).

Разработанная

испытательная колонка для АСИХ обеспечит

повышение точности при проведении

теплоэнергетических измерений.

Обзор

существующих исследований и разработок

Рассмотрим некоторые существующие исследования и

разработки по системам

теплоэнергетических испытаний

холодильных приборов.

В

исследовательско-испытательном центре

ЗАО “ДИХТ” была разработана и с 1994 г.

эксплуатируется автоматизированная

система [1] для проведения исследований и

теплоэнергетических испытаний ХП (на

основе измерительно-вычислительного

комплекса - ИВК), ориентированная на

испытания ХП по требованиям

отечественных стандартов [4, 5]. Основными

измерительными каналами такой системы

являются каналы измерения температуры (КИТ).

Количество КИТ на один ХП – от 8 до 24 в

зависимости от вида и целей испытаний (каналов

измерения напряжения, тока, потребляемой

электроэнергии – по одному на ХП). При 21

одновременно испытываемых ХП в семи

термокамерах с регулируемыми условиями

испытаний количество КИТ в системе

составляет 315. Система обеспечивает как

отработку методик испытаний ХП, так и

проведение ПСИ, периодических, типовых,

сравнительных, сертификационных и

исследовательских испытаний.

Продолжительность испытаний до 65 суток.

Структура системы

четырехуровневая:

1)

нижний уровень – первичные

преобразователи измеряемых величин в

электрические сигналы (температуры –

термопары ХК(L),

тока – Е854/1, напряжения - Е855/1,

энергопотребления – измеритель

электроэнергии И440 и преобразователь

импульсов Е870);

2)

следующий уровень – опрос и аналого-цифровое

преобразование измеряемых величин (преобразователи

измерительные цифровые многоканальные Ш711/1И

–1 на 3 ХП);

3)

контроллер программируемый

универсальный «Электроника МС2721» -

регистрация и временное хранение данных

измерения по программе испытаний;

4)

верхний уровень – автоматизированное

рабочее место (АРМ) с соответствующим

программным обеспечением.

В

связи с тем, что существующая система

отработала свой ресурс, в ЗАО “ДИХТ”

создается новая автоматизированная

система для теплоэнергетических

испытаний ХП (АСТЭИ ХП) [2], обеспечивающая

как повышение качества и степени

автоматизации испытаний, так и

расширение функциональных возможностей

испытательного комплекса.

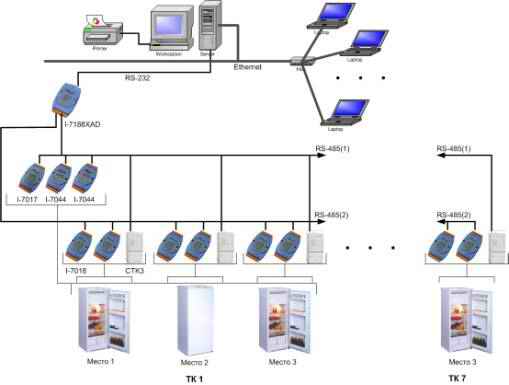

АСТЭИ ХП является распределенной информационно-измерительной системой, построенной на базе модулей серии I-7000 фирмы ICP DAS, Тайвань, и программного обеспечения TRACE MODE 5 фирмы AdAstra Research Group, Москва. Архитектура системы представлена на рисунке 1.

Рисунок 1 – Архитектура АСТЭИ ХП.

Ядром

нижнего уровня системы является

контроллер I-7188XAD с программным обеспечением

на базе мультипоточного ядра MiniWin разработки НПП «Интеллект».

Контроллер выполняет следующие функции:

·

сбор

данных от 336 постоянно и до 48

дополнительно подключаемых

(8 или 16 на любой ХП) термопар (через модули

аналогового ввода i-7018);

·

сбор

данных от датчиков давления хладона

через модули аналогового ввода i-7017 (всего

56 каналов);

·

сбор

данных и управление состоянием

дискретных входов/выходов модулей i-7044

(56 DI, 112 DO);

·

сбор

данных от 21 многофункционального

счетчика электроэнергии СТК3-05;

·

управление

режимами ХП в соответствии с

предустановленными алгоритмами в

соответствии с требованиями испытаний;

·

передача

информации в АРМ оператора по протоколу M-Link.

В

АРМ оператора реализованы функции сбора,

регистрации, обработки, представления

информации, максимально отвечающих

требованиям к прикладному программному

обеспечению системы.

Аналогична по структуре и система разработки фирмы Bono Sistemi, Италия [3]. Можно упомянуть также автоматизированную систему для проверки теплотехнических и электрических параметров бытовых холодильников в условиях ЗАО «АТЛАНТ», г. Минск [12], разработки Украинского НИИ электробытовых машин «ВЕСТА», построенную на модулях серии I-7000.

Существующая технология проверки ТЭП ХП при проведении ПСИ в условиях АО “НОРД”

Каждый

выпускаемый сборочным производством ХП

на станции испытаний подвергают ПСИ,

включающим проверку ТЭП (потребление

электроэнергии, количество циклов,

температуру в морозильной камере (МК) или

низкотемпературном отделении (НТО) и

холодильной камере (ХК) за заданное время

испытаний).

Порядок

и продолжительность испытаний указаны в

методике приёмо-сдаточных испытаний

конкретной модели холодильного прибора.

После транспортирования ХП на линию

испытаний контролёр перед включением

холодильника в электросеть размещает

термометры сопротивления в среднюю часть

двери ХК на барьер-полку и в

геометрический центр дна испарителя МК.

Ручку терморегулятора установливает в

положение “**” и включает холодильник.

Через заданное время фиксирует в журнале

показания измерителя электроэнергии И440

и счётчика циклов СЭИ-1 в качестве

начальных для “контрольного времени” -

последующего времени испытания ХП, в

течение которого контролируются

температуры в камерах и отделениях,

потребление электроэнергии и количество

циклов “работа/стоянка”.

Температуры

в камерах и отделениях определяются

термопреобразователями сопротивления

ТСМ-6114 или ТСМ-0987 (НСХ 50М) с портативным цифровым

термометром ЭЦТ в качестве вторичного

прибора по окончании “контрольного

времени” испытаний,

т.е. берется одно измерение. Потребление электроэнергии и

количество циклов за это же “контрольное

время“ определяются по разности

конечного и начального показаний

приборов.

Холодильный прибор считают

выдержавшим испытания, если пpи опpеделенной

темпеpатуpе окpужающего воздуха

температуры в камерах и отделениях

потребление электроэнергии и

количество циклов соответствуют

приведенным в методике для

соответствующей модели ХП.

Конструктивно

измеритель электроэнергии, счётчик

циклов и средства подключения ХП в

электросеть скомпонованы в

измерительную колонку, установленную на

каждом испытательном месте линии

испытаний.

Количество

испытательных мест и, соответственно,

измерительных колонок (с запасом на

ремонт и техобслуживание) определяет

пропускную способность станции

испытаний.

Таким

образом, существующее до модернизации

оборудование станции испытаний и

основанная на нем технология проверки

ТЭП ХП при проведении ПСИ в условиях АО “НОРД”

использует ручные операции контроля

времени испытаний, фиксации данных

измерений, их обработки, принятия решений

о результатах испытаний и их

документального оформления. Это снижает

качество испытаний, увеличивая число

ошибочных решений (пропуск бракованных и

браковка годных ХП) при значительной

трудоемкости испытаний. Кроме того,

метрологические характеристики

используемого оборудования затрудняют

проведение испытаний по требованиям

европейских и международных стандартов

[7-11], а недостаточный объем измерительных

данных не позволяет оценивать класс

энергопотребления [6, 9].

2 ОСНОВНАЯ ЧАСТЬ

Модернизация станции испытаний холодильных приборов АО «НОРД»

Станция

испытаний холодильных приборов после

модернизации должна обеспечивать

автоматический прием ХП со сборочных

конвейеров, их распределение по рядам

испытания, автоматическое

определение их теплоэнергетических

параметров при проведении ПСИ и

автоматическое транспортирования ХП по

результатам контроля на участки упаковки,

ремонта или на СВК для проведения

выборочного контроля.

Основными

составляющими станции испытаний

являются автоматизированная система

транспортирования ХП (ТС) и

автоматизированная система испытаний

холодильников (АСИХ). Их взаимодействие

определяет новую технологию проведения

ПСИ.

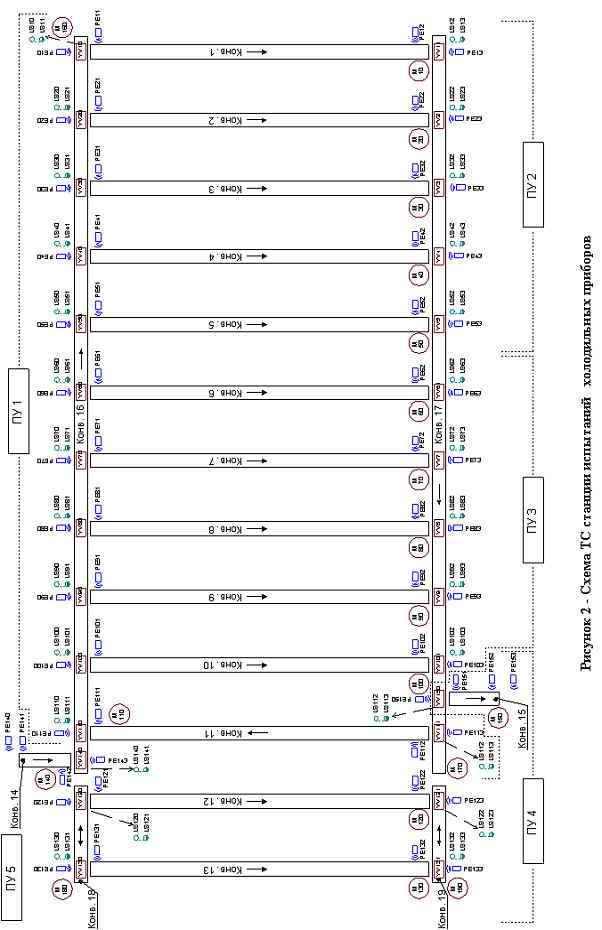

Схема

ТС ХП приведена на рисунке 2. ТС

включает в себя:

-

конвейеры испытаний К1-К13 (ряд испытаний

по 18 ХП на каждом);

-

транспортировочный (К14) и

распределительные (К16, К18) конвейеры,

предназначенные для транспортировки

холодильников со сборочного конвейера на

соответствующий ряд испытания;

-

транспортировочные (К15, К17, К19) конвейеры,

предназначенные для транспортировки

холодильников с рядов испытания на

участок упаковки;

-

толкатели YV, предназначенные для

перемещения холодильника на переходах с

одного конвейера на другой. На цилиндре

толкателя установлены герконовые

датчики LS для определения его

фактического положения;

-

для определения положения холодильников

на конвейерах транспортной системы

установлены фотодатчики РЕ;

-

пульты управления ПУ1 …ПУ5, ПУ10…ПУ130,

предназначенные для выбора режимов

работы ТС и управления ее отдельными

элементами как в автоматическом, так и в

ручном режиме;

-

система управления ТС реализована на

контроллере SIMATIC

S7-300 фирмы Siemens, установленном в шкафу управления (ШУ);

- электрическое оборудование, смонтированное в шкафу управления.

Автоматизированная система испытаний

холодильников (АСИХ)

Объектом исследования данной работы является

Автоматизированная система испытаний

холодильников (АСИХ) станции испытаний

холодильных приборов АО «НОРД». АСИХ

является информационно-измерительной

системой и должна обеспечивать:

-

ввод информации об испытуемых ХП (модель,

номер, методика испытаний);

-

подключение ХП к испытательному

напряжению (220 ± 2,2) В (50 ± 0,5) Гц или (110 ± 1,1) В

(60 ± 0,6) Гц;

-

автоматическое измерение, накопление за

заданное время, обработку, сохранение

информации о теплоэнергетических

параметрах ХП;

-

автоматический анализ полученной

информации и принятие решения о годности

ХП с выдачей карты контроля качества;

-

представление и документирование

результатов и хода испытаний;

-

взаимодействие с АСУ завода для учета

выпуска и анализа качества продукции;

-

автоматический контроль работы

испытательного оборудования с

диагностикой неисправности;

-

автоматическое восстановление

прерванного режима при сбое питания;

-

поддержку операций по обеспечению и

контролю метрологических параметров

измерительных каналов.

Пропускная

способность АСИХ должна составлять до 2000

ХП в сутки.

Продолжительность

испытаний от 1,5 до 4 ч.

Для

каждого ХП должно обеспечиваться

измерение:

-

температуры в ХК, в МК, в дополнительной

точке и окружающей среды (пределы от

минус 30 до плюс 50°С, погрешность не более

±0,5°С);

-

энергопотребления (относительная

погрешность не более 1%);

-

параметров цикла (время работы и время

стоянки ХП) с погрешностью не более ±5 с).

В

карте контроля качества на испытуемый ХП

должно указываеться:

-

номер и модель холодильного прибора;

-

дата и продолжительностьиспытания;

-

оценка суточного расхода

электроэнергии и класса

энергопотребления;

-

температура в ХК, в МК, в

дополнительной точке;

-

температура окружающей среды;

-

результаты испытания (годность или

вид брака).

Одной

из основных проблем при создании АСИХ

является обеспечение минимальной

стоимости оборудования, а при ее

функционировании - обеспечение

требуемого качества принимаемых решений

за минимальное время испытаний. Решение

первой проблемы связано с разработкой

структуры АСИХ и ее составных частей, а

второй – с исследованием

теплоэнергетических процессов,

происходящих в ХП во время ПСИ, и

оптимизацией технологии и методики

испытаний ХП на АСИХ с учетом влияния

температуры внешней среды.

С

учетом решаемых задач, информационных

потоков, пропускной способности каналов

связи выбрана двухуровневая

распределенная структура системы:

1)

верхний уровень – автоматизированное

рабочее место (АРМ) с соответствующим

программным обеспечением;

2) нижний уровень – 234 микропроцессорные измерительные колонки (ИК1…ИК234), по 18 ИК на каждый из 13 испытательных рядов.

Структурная схема АСИХ приведена на рисунке 3.

В

качестве датчиков температуры оставлены

термопреобразователи сопротивления с

НСХ-50М. В качестве измерителей расхода

электроэнергии выбран счетчик

электроэнергии «Энергия-9» типа СТК1-10.ВU1М

c

мониторингом параметров сети (напряжения,

тока, мощности), телеметрическим

импульсным выходом, оптопортом и

интерфейсом RS-485.

Обмен командами и данными

между АРМ и измерительными колонками

осуществляется по двухпроводной линии

связи с использованием интерфейса RS-485. Для

обеспечения нагрузочной способности

использовано сегментирование с помощью

размножителя интерфейса RS-485

«КРОН».

Ведущим

устройством в схеме является

персональный компьютер (РС). После

установки холодильного прибора в

испытательную ячейку от АРМ испытателя

выдается команда "НАЧАТЬ ИСПЫТАНИЯ".

При приеме этой команды измерительная

колонка инициализируется (уничтожаются

все данные в памяти о предыдущем

испытании) и начинается процесс

измерения контролируемых параметров ХП с

записью их в память.

Программа

АРМ с выбранной периодичностью получает

от ИК данные об испытании ХП, запрашивая

их поочередно посылкой команды "ПЕРЕДАТЬ

ДАННЫЕ". Данные обрабатываются в

соответствии с методикой испытания

конкретных моделей ХП и хранятся на

жестком диске.

Структура

микропроцессорной измерительной колонки

для АСИХ приведена на рисунке 4.

Измерительная колонка предназначена для подключения ХП к сети, автоматического сбора измерительной информации в процессе испытания холодильного прибора, ее накопления и передачи в АРМ по запросу.

"Сердцевиной"

измерительной колонки служит

однокристальная микроЭВМ, в которой

заложена программа ее работы. Емкость ОЗУ

32 Кбайта. Текущая информация об

испытаниях и служебная информация может

отображаться на ЖКИ. Обеспечивается

сохранение более чем на 3 часа

накопленной информации при пропадании

питающего напряжения и автоматический

перезапуск программы управления в случае

сбоя питания с продолжением прерванного

режима.

При

использовании АСИХ ручными остаются

только операции установки/снятия

термометров сопротивления и включение/выключение

ХП, что полностью изменяет технологию

контроля ТЭП при проведении ПСИ.

3

Основные результаты работы

Ожидаемые

результаты выполненных исследований и

разработок:

-

на основе анализа методов, технических

средств и проблем определения ТЭП

исследованы особенности функционально-структурной

организации АСИХ для проведения ПСИ ХП в

условиях ЗАО «НОРД»;

-

получена математическая модель

процессов в ХП во время ПСИ;

-

определены оптимальные значения

критериев принятия решения о результатах

испытаний и длительности испытаний от

температуры окружающей среды для одной

из моделей ХП;

-

усовершенствована технология контроля

теплоэнергетических параметров ХП при

проведении ПСИ в условиях ЗАО «НОРД»;

-

разработана схема микропроцессорной

испытательной колонки.

Применение

полученных результатов обеспечит

расширение функциональных возможностей

испытательного комплекса, повышение

качества и степени автоматизации

испытаний.

Имитация процесса испытания

холодильника: подход холодильника к

микропроцессорной колонке ® получение информации при

подключении термопар в камеры

холодильника ® обработка информации ®

дальнейшее передвижение по сборочному

конвейеру.

Список источников

1.

Гейер Г.В., Красновский И.Н.,

Афанасенко В.И. Измерительно-вычислительная

система для исследований холодильной

техники // Прогрессивная техника и

технология машиностроения. Тезисы

докладов международной научно-технической

конференции. 12-15 сентября 1995 г. – Донецк:

ДонГТУ, 1995. - С. 338.

2. Красновский И.Н., Потемкин В.В., Кузнецов В.С.,

Бондаренко Д.В. Система теплоэнергетических испытаний

холодильной техники в условиях ЗАО «НОРД».

– Управление производством в системе

ТРЕЙС МОУД. 11я международная конференция.

Тезисы докладов. М., AdAstra Research Group, Ltd.

26-28 января 2005 г. – С.

3.

Computerized system for performance of the heat-and-power tests of the

refrigerating devices. Technical description. Bono Sistemi. 2004.

31 p.

4.

ДСТУ 2295 – 93 (ГОСТ 16317-95). Прилади

холодильні електричні побутові. Загальні

технічні умови.

5.

ДСТУ 3023 – 95 (ГОСТ 30204-95). Прилади

холодильні побутові. Експлуатаційні

характеристики та методи випробувань.

6.

ДСТУ 4238:2003. Енергозбереження.

Енергетичне маркування

електрообладнання побутової

призначеності. Визначення енергетичної

ефективності холодильних приладів.

7. EN 28187. Household refrigerating appliances. Refrigerator-freezers.

Characteristics and test methods.

8.

EN

153:1996. Методы измерения потребления

электроэнергии и взаимосвязанные с этим

особенности электробытовых приборов с

питанием от сети: холодильников,

низкотемпературных холодильников,

морозильников и их комбинаций.

Приложение 5 – Классы энергетической

эффективности.

9.

ISO

5155:1983.

Электробытовые низкотемпературные и

морозильные приборы – существенные

особенности и условия испытаний.

10.

ISO

7371:1985. Особенности использования

электробытовых холодильных приборов –

холодильников с низкотемпературным

отделением или без него.

11.

ISO/DIS

8187.3:1988. Особенности использования

бытовых холодильных приборов –

холодильных и морозильных приборов.

12.

Зварич

Т.М., Пустовойтов А.А., Соколец А.И.

Автоматизированный стенд

калориметрирования компрессоров. ПиКАД,

№3-4, 2003. – С. 24 – 25.

13.

Температурные

измерения. Справочник/Геращенко О.А.,

Гордов А.Н., Еремина А.К. и др.; Отв. Ред.

Геращенко О.А.; АН УССР. Ин-т проблем

энергосбережения. – Киев: Наук. думка, 1989.

– 704 с.

14.

Балашов

Е.П., Пузанков Д.В. Проектирование

информационно-управляющих систем. – М.:

Радио и связь, 1987. – 256 с.

15.

Р50-076-98. Вимірювальні інформаційні

системи та автоматизовані системи

керування технологічними процесами.

Методики визначення характеристик

похибки вимірювальних каналів, до складу

яких входить обчислювальний компонент.

Биография | Библиотека | Ссылки |

Отчет о поиске | Индивидуальное задание

| ДонНТУ |

Магистры