5.Обзор существующих разработок и исследований

Современные способы подготовки и утилизации вторичных ресурсов электросталеплавильного производства

В настоящее время для Украины актуальной проблемой является утилизация отходов металлургического производства.

Из этого следует, что необходимо более широко использовать такой источник сырья, как вторичные материальные ресурсы.

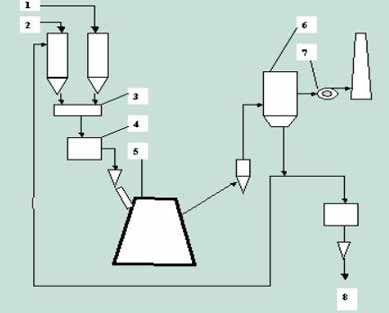

Фирма NKK (Япония) разработала технологию переработки электросталеплавильной пыли с извлечением из нее цинка (рисунок 1). Пыль, содержащую около 20 % цинка и 40 % оксидов железа, смешивают с порошкообразным коксом, окатывают и полученные окатыши загружают в ДСП с жидким чугуном.

При высокой температуре атмосферы печи оксид цинка пыли восстанавливается коксом и образуются пары цинка, которые снова окисляются кислородом воздуха. Эти оксиды цинка отсасывают и улавливают в рукавных фильтрах, в которые они поступают из дымососа. Оксиды железа пыли также восстанавливаются и более 70 % образующегося железа переходит в жидкую ванну чугуна.

Осажденная в фильтрах пыль содержит около 75 % ZnO и 15 % Fe2O3. Объем пыли снижается до 37 % объема исходной пыли. Из каждой тонны пыли переходит в жидкую ванну 0,28 т железа и образуется 0,2 т жидкого шлака. Обогащенная цинком пыль (более 60 % цинка) легче и с меньшими затратами перерабатывается на цинк, более 99 % диоксинов, содержащихся в исходной пыли, разрушаются при высокотемпературной ее переработке.

Образующийся в ДСП нетоксичный шлак можно использовать в качестве строительного материала.

1 – кокс; 2 – электросталеплавильная пыль; 3 – смеситель;

4 – окомкователь; 5 - дуговая печь;

6 – рукавный фильтр;

7 – дымосос; 8 – обогащенная цинком пыль.

Рисунок 1 – Система переработки электросталеплавильной пыли

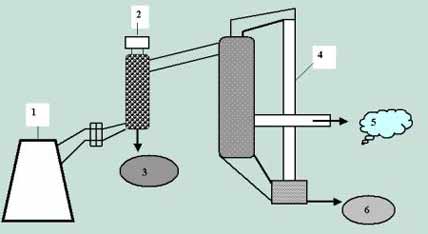

Разработана новая технология для извлечения железа и цинка из высокотемпературных отходящих газов ДСП с помощью коксового фильтра и цинкового конденсатора (рисунок 2). Технические газы из ДСП проходят через коксовый фильтр, температура в котором поддерживается на уровне 1000 °С; при этом пыль собирается в коксовом фильтре. Газ, прошедший фильтр, содержит пары цинка и свинца. Эти пары конденсируются, в конденсаторе газ быстро охлаждают с 1000 °С до 450 °С.

Конденсированные цинк и свинец в жидком виде собираются в нижней части конденсатора. Основные функции коксового фильтра заключаются в восстановлении оксида цинка и пропуске через него пара цинка, в сборе компонентов железа и шлака, разложении диоксинов. Содержание пыли в отходящих газах повышается с уплотнением печи и составляет 150 – 300 г/м3. Температура кокса поддерживается на уровне 1000 °С за счет теплоотдачи стен фильтра.

В центре фильтра температура кокса ниже вследствие реакции газификации кокса.

Эффективность осаждения железа пыли в фильтре составляет около 97 %. Скорость разгрузки кокса из фильтра зависит от качества кокса, в основном от его пористости.

1 – дуговая сталеплавильная печь; 2 – коксовый фильтр; 3 – металлическое железо; 4 – цинковый конденсатор;

5 – отходящий газ; 6 – металлический цинк.

Рисунок 2 - Извлечение железа и цинка из отходящих газов дуговых сталеплавильных печей

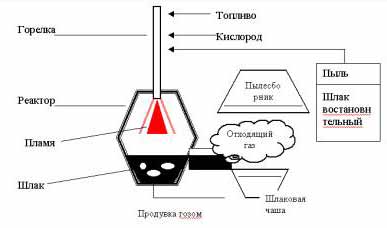

Фирма “Diado Steel” (Япония) разработала новый процесс обработки пыли и шлака, названный “DSM” (DSM: “Diado Special Method of Dust Slag Melting”-“Специальный метод плавления пыли и шлака фирмы Diado Steel ”). DSM представляет собой процесс, в котором электросталеплавильная пыль плавится вместе с восстановительным шлаком посредством специального спроектированной кислородно-топливной горелки, с получением окислительного шлака и вторичной пыли (рисунок 3).

Окислительный шлак является полностью безвредным.

Сущность процесса DSM заключается в следующем: смесь пыли и шлака плавиться с целью превращения в окислительный шлак, который используется для строительства дорог (поскольку пыль электродуговых печей и восстановительный шлак состоят, главным образом, соответственно, из оксида железа и оксида цинка, а также из оксида кальция и диоксида кремния). В то же время цинк концентрируется во вторичной пыли, которая утилизируется при плавлении цинка.

В результате стало возможным полностью утилизировать пыль электродуговых печей.

Поскольку и пыль, и шлак находятся в виде порошка, они могут быть расплавлены горелкой с высокой температурой пламени. В таком случае смесь пыли и шлака можно вдувать в пламя непрерывно и полностью расплавлять благодаря высокой температуре.

Этот процесс осуществляют без какой-либо предварительной обработки пыли и шлака, повышающих стоимость продукта. Процесс DSM реализовали для того чтобы полностью рециркулировать пыль электродуговых печей и восстановительный шлак, кроме того он является весьма эффективным с точки зрения разложения диоксинов, содержащихся в пыли электросталеплавильного производства.

Основные характеристики процесса DSM следующие: полное расплавление, посредством специального спроектированной топливно-кислородной горелки, обеспечивает возможность стабилизации пыли электродуговых печей и восстановительного шлака;

сравнительно простое оборудование и его относительно простая эксплуатация являются вполне подходящими для обработки пыли и шлака непосредственно на заводе; эксплуатационные затраты ниже, чем в случае обычного метода; процессом DSM можно обработать и другие промышленные отходы; процесс DSM является весьма эффективным для разложения диоксинов.

Рисунок 3 - Обработка пыли и шлака процессом “DSM” (DSM: “Diado Special Method of Dust Slag Melting”-“Специальный метод плавления пыли и шлака фирмы Diado Steel ”)

Очень перспективными представляются технологии утилизации пыли электросталеплавильного производства в подовых вращающихся печах при получении высокометаллизированного продукта - губчатого железа и пыли с высоким содержанием оксидов цинка и свинца при их отсутствии в основном продукте.

Высокая температура в печи и длительное время пребывания газов в ней способствуют разложению диоксинов и фуранов, а быстрое охлаждение отходящих газов предотвращает их повторное образование. Отходящие газы после газоочистки (рукавный фильтр) выбрасываются через дымовую трубу эксгаустером, за счет чего в подовой вращающейся печи создается небольшое разряжение и предотвращаются выбросы газа из печи.

Полученная пыль может поставляться на заводы цветной металлургии по достаточно высоким ценам, потому что содержание оксидов цветных металлов в ней значительно выше, чем в рудах цветных металлов. Фирмами Kobe Steel и Midrex direct reduction corporation разработан процесс получения губчатого железа Fastmet, запуск в эксплуатацию которого произошел в 1995 году на заводе в г. Какогава (Япония). В качестве исходных сырьевых материалов

в процессе используется железорудный концентрат, а в качестве восстановителя может быть использован измельченный уголь, коксовая мелочь или углеродсодержащие мелкодисперсные отходы. Данный процесс прямого получения железа позволяет успешно утилизировать мелкодисперсные отходы электросталеплавильного производства с улавливанием возгоняющихся оксидов цинка и свинца.

С помощью данной технологии также можно утилизировать пыли доменного и кислородно-конвертерного производств.

Второй коммерческий завод Fastmet был создан на металлургическом заводе Какоgawa Steel Works фирмы Kobe Steel и начал функционировать в мае 2001 года.

По количеству перерабатываемых отходов производительность завода составляет 16000 т/год. Получаемое губчатое железо используется в составе металлошихты кислородно-конвертерного цеха, а улавливаемая цинксодержащая пыль в количестве 1400 т/год продается производителям цинка.

Для рециклинга также может быть применен процесс Itmk3, являющийся разновидностью процесса Fastmet и разработанный также фирмами Midrex и Kobe Steel ltd. Принципиальным отличием этих двух процессов является температурный режим в ПВП и вид получаемого продукта.

Как и в других процессах, осуществляемых в ПВП, в процессе Itmk3 цинк улавливается из перерабатываемых материалов более, чем на 95 %, и в виде оксида улавливается в системе газоочистки с рукавными фильтрами. Это также обеспечивает перспективу применения процесса в странах с жесткими законами по защите окружающей среды (Европа, Япония, США).

При утилизации пыли и шламов сталеплавильных производств при невысоком содержани в них вредных примесей (до 0,4 % Рb, до 0,6 % Zn) отходы подают на усреднительные склады аглофабрик либо непосредственно в агломерационную шихту. В аглофабриках США отходы используют либо отдельно, либо в смеси с рудой, концентратами или отходами грохотов.

Например, на заводе в Бернс - Харборе фирмы "Бетлихем стил" утилизируют на аглофабрике все отходы предприятия, а на заводе в Ист-Чикаго фирмы "Инленд стил" агломерат готовят исключительно из отходов. На заводах Западной Европы (фирма "Август Тиссен хютте", Германия, "Бритиш стил", Англия, "ЮЗИНОР", Франция и др.) сухую сталеплавильную пыль транспортируют на усреднительный склад,

где утилизируют совместно с окалиной (иногда без нее) в количестве до 100 кг/т агломерата, а шламы подают в барабаны-окомкователи аглофабрик.

Фирма "Рекласос" (Чикаго, США) разработала процесс совместной подготовки железосодержащих пылей и шламов коксовой мелочи и замасленной окалины путем их совместного брикетирования с добавлением в качестве связующего каменноугольного пека. Брикеты использую в доменной шихте в количестве до 105 кг/т шихты. Фирма "Пеллетек" (Питсбург, США) обрабатывает колошниковую и

сталеплавильную пыль вместе с измельченной окалиной, негашеной известью 4-5% (по массе) и кварцевой мукой 1-2 % (по массе).

Вещества перемешивают с водой, затем выдерживают несколько часов, обеспечивая тем самым условия для процесса гидротации извести, далее гранулируют, сушат; окатыши используют в доменной шихте в количестве 10% (по массе).

Мировые тенденции энергосбережения в электрометаллургии.

К уменьшению потребления энергии и повышению производительности ведет замена части используемой электроэнергии химической энергией, образующейся при вдувании кислорода и топлива.

При вдувании кислорода и углерода может возникнуть такой недостаток, как подсос воздуха, решить эту проблему можно вдуванием углерода и кислорода через несколько фурм,

расположенных у боковых стенок. Для этого можно использовать модули “MORE” , состоящие из комбинации двух различных инжекторов, которые обеспечивают глубокое проникновение углерода и кислорода в

расплавленную сталь, причем второй инжектор одновременно работает в качестве высокоэффективной горелки. При использовании данной технологии в результате экзотермической реакции C+O2= CO2 образуется энергия, которая передается непосредственно лому и жидкой стали. Это применение позволяет повысить производительность

на 10 т/ч, уменьшить расход энергии на 20 кВт/ч (до 375 кВт/ч) и резко сократить расход электродов на 0,5 кг/т. Работы по ремонту и техническому обслуживанию также уменьшились, и содержание железа в шлаке понизилось на 1%.

Также можно использовать устройство “Burnjector”, в котором обеспечено сочетание сверхзвукового инжектора для вдувания кислорода и твердых веществ и высокоинтенсивной кислородно-топливной горелки со сверхзвуковым пламенем.

Эта горелка обеспечивает самую длинную струю кислорода среди всех многоцелевых инжекторов, устанавливаемых у боковой стенки.

При этом нет необходимости в приближении сопел горелки к расплаву, потому что устройство “Burnjector” обеспечивает вдувание кислорода под углами 40 и 45 градусов к горизонтали с использованием направляющего устройства для сверхзвукового пламени то, по существу, устраняется забивание отверстий для вдувания. Так же увеличивается плавильная мощность на 50% и устраняется отклонение пламени к стенке печи и высокая скорость плавления лома.

Содержание