Донецкий национальный технический университет

Механический факультет

кафедра: "Технология машиностроения"

Автореферат

выпускной работы по теме:

ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ ПОВЫШЕНИЯ КАЧЕСТВА ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

магистранта Алдохина А.А.

e-mail: alex-x-x-x-x-x@rambler.ru

руководитель: acc Байков А.В.

Актуальность темы

При обработке алмазным инструментом на упругой связке достигается более низкая шероховатость и глубина дефектного слоя, что снижает трудоемкость последующей обработки. За счет микроперемещений алмазных зерен в упругой связке формируется профиль алмазного инструмента, который характеризуется меньшей разностью высот между вершинами алмазных зерен. Следовательно, при обработке в процессе резания участвует большее количество зерен, по сравнению с инструментом на жесткой связке.

Цель работы

В связи с этим, целью работы является исследование влияния параметров связки и сил резания на величину перемещения алмазного зерна. Ранее другими авторами были проведены работы по определению перемещения зерна под действием нормальной составляющей силы резания (тангенциальная составляющая силы резания не учитывалась). В процессе резания на зерно действуют две составляющих силы резания – нормальная и тангенциальная. Поэтому важной задачей является исследование поведения зерна под действием двух составляющих силы резания и сравнение с результатами предыдущих работ.

Метод исследований

Наиболее рациональным способом решения задач напряженно-деформированного состояния является метод конечных элементов [3], который является обобщением прямого вариационного метода.

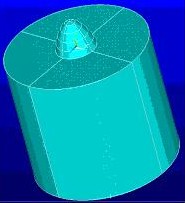

При решении задачи была использована модель зерна, погруженного в связку (рис.1).

Рисунок 1 – Модель зерна, погруженного в связку.

Исходными данными для расчета являются:

- Характеристика материала связки.

- Характеристика материала зерна ( Е = 9·1011Па; м=0,11 ).

- Размер и геометрия зерна и связки (размеры модели связки соответствуют среднему расстоянию между зернами).

- Силы резания ( Р y=0.16Н, Р z=0.05Н )

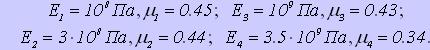

Рассмотрим четыре варианта упругой связки, которым соответствуют следующие свойства материала:

Результаты работы

В результате решения получены следующие зависимости:

- перемещение зерна от характеристики связки под действием только нормальной составляющей силы резания и совокупном действии нормальной и тангенциальной составляющей силы резания (рис.2);

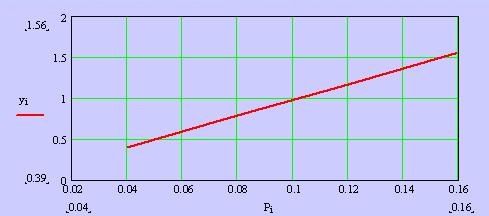

- перемещение зерна от составляющих силы резания при постоянной характеристике материала связки (рис.3).

Рис.2. Зависимость перемещения зерна от характеристики связки под действием только нормальной составляющей силы резания и совокупном действии нормальной и тангенциальной составляющей силы резания.

Рис.3. Зависимость перемещения зерна от составляющих силы резания при постоянной характеристике материала связки.

Рис.4. Процесс погружения алмазного зерна в упругую связку.

Анализ показал, что тангенциальная составляющая силы резания не оказывает существенного влияния на перемещение алмазного зерна: разница между перемещениями зерна в этих случаях не превышает 1%.

На рис.3 приведена зависимость перемещения зерна от усилия, которая носит линейный характер. В рамках сделанных допущений линейная зависимость перемещения от усилия обусловлена упругими (линейными) свойствами материала связки.

В связи с этим планируются подобные исследования моделей, более приближенных по своим физико-механическим свойствам к реальным связкам.

Литература

- Михайлов А.Н., Байков А.В., Сагуленко Н.Г. Оценка перемещений ориентированно расположенных алмазных зерен в полимерной матрице. Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк: ДонГТУ, 1999. Вып.8. – С. 155-160.

- Ищенко А.Л., Байков А.В., Швырев Д.А. Решение задачи напряженно-деформированного состояния матрицы шлифовального инструмента и сравнение методов решений. Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк: ДонГТУ, 2002. Вып.20. – С. 172-175. .

- Зенкевич О. Метод конечных элементов в технике. М.: Мир, 1975. -544 с.

- http://www.uran.donetsk.ua/~masters/2000/mehf/strelkov

- http://www.techno.edu.ru

| |