КОРОЛЬ ВАДИМ ИГОРЕВИЧ

Email: vdm@stels.net

vdm@stels.netГорно-геологический факультет

Кафедра: Технология и техника геологоразведочных работ

| Магистры | Библиотека | Ссылки | Результаты поиска | Автобиография | Инд. задание |

vdm@stels.net

vdm@stels.netРемонт скважин - это одна из тех многочисленных процедур, которая направлена на то, чтобы поддерживать имеющийся фонд скважин в рабочем состоянии, большинство которых вступили в позднюю стадию своей разработки. Год от года ухудшается структура запасов нефти, скважины стареют. Стареющие же скважины (чей возраст исчисляется десятилетиями, а то и полувеком) требуют особого внимания. Тут особо нужны неординарные, новые подходы к капитальному ремонту такого фонда.

Здесь имеются определенные виды работ, которые по праву считаются самыми трудоемкими. Один из них - восстановление работоспособности обсадных колонн. Производится он и обычным способом, когда место требуемого ремонта просто заливается цементом либо туда спускается и опять-таки цементируется дополнительная колонна меньшего диаметра. Или методом опрессовки скважин, который является одним из самых надежных методов локализации поврежденных участков на сегодняшний день.

Существующие изобретения относятся к устройствам, применяемым при установке продольно-гофрированных пластырей из металлических труб в обсадных колоннах нефтяных, газовых и водяных скважин с целью восстановления герметичности стенок колонн.

Известно устройство для установки металлических пластырей, содержащее заполненный жидкостью эластичный сосуд, спускаемый к месту повреждения колонны на тросе. На поверхности баллона специальными зажимами крепится металлический гофрированный пластырь. Внутри эластичного сосуда в жидкость помещен взрывной заряд с электродетонатором. Расширение пластыря в колонне осуществляется при взрыве заряда.

Основным недостатком этого устройства является трудность достижения равномерного расширения пластыря по всей длине.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для ремонта обсадных колонн, содержащее полую штангу с упором, формирующую упругую головку, жесткий конус-пуансон и установленный на штанге между упором и конусом-пуансоном продольно гофрированный пластырь. Данное устройство имеет несколько модификаций [4], [5].

Недостатком известного устройства является то, что жесткий конус-пуансон предварительного расширения продольно-гофрированного пластыря выполнен с гладкой боковой поверхностью. Такой конус при расширении впадин пластыря создает обратный перегиб металла. В результате каждая из впадин образует двойные недожимы пластыря к колонне. Другим недостатком устройства является возможность заклинивания конуса-пуансона в обсадной колонне из-за незначительной разницы между их диаметрами.

Качество ремонта и повышение надежности достигается тем, что в устройстве для ремонта обсадных колонн, содержащем полую штангу с упором, формирующую упругую головку, жесткий конус-пуансон и установленный на штанге между упором и конусом-пуансоном продольно- гофрированный пластырь, конус-пуансон выполнен с продольными канавками, имеющими переменный радиус, увеличивающийся от меньшего основания к большему, при этом выступы пластыря совмещены с продольными канавками конуса-пуансона, а угол наклона образующей канавок у большого основания конуса-пуансона составляет 35-40°.

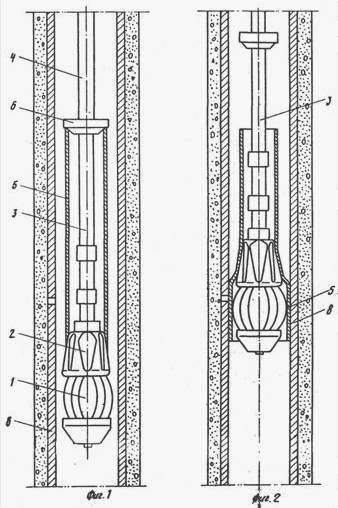

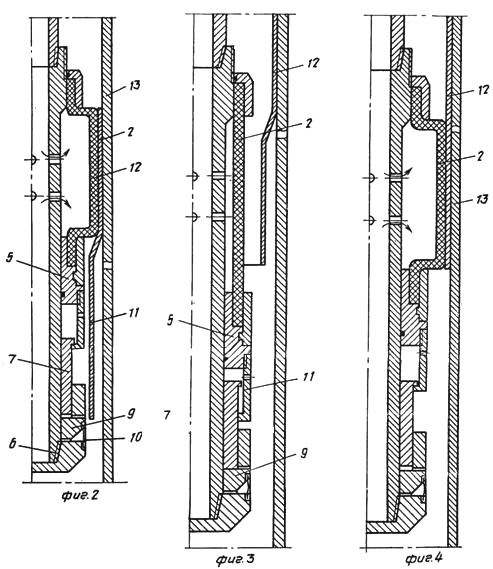

На фиг. 1 изображено устройство в транспортном положении, общий вид, на фиг. 2 — то же, в рабочем положении; на фиг. 3, 4 и 5 — этапы распрямления гофрированного пластыря; на фиг. 6 - конус-пуансон, разрез.

Устройство для ремонта обсадных труб содержит формирующую упругую головку 1, жесткий конус-пуансон 2, и полую штангу 3. Спускается устройство в скважину к месту нарушения колонны на насосно-компрессорных или бурильных трубах 4 вместе с металлическим пластырем 5, который одним концом опирается на конус-пуансон 2, а от осевого перемещения вверх удерживается упором 6.

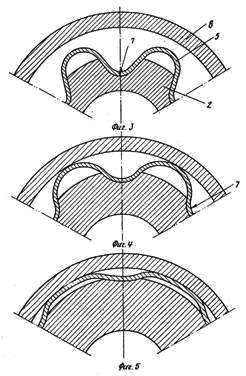

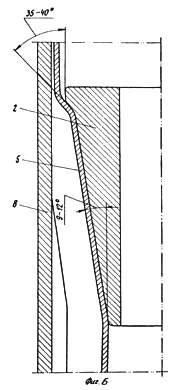

Жесткий конус-пуансон 2 представляет собой усеченный конус (фиг. 6), на боковой поверхности которого выполнены продольные радиусные канавки по числу впадин пластыря 5. Угол наклона образующей канавок 7, составляющий 9-12°, увеличивается до 35— 40° у большего основания конуса. Радиус канавок переменный. У меньшего основания (фиг. 3), конфигурация которого повторяет внутренний контур пластыря, он равен радиусу впадин пластыря, а затем увеличивается. Например, для конуса-пуансона, применяемого для ремонта 146 мм обсадных колонн, радиус канавок у меньшего основания (фиг.З) составляет 11 мм, в среднем сечении (фиг.4) 16 мм, у большего основания конуса — 28 мм (фиг. 5).

Установка пластыря в колонне обсадных труб осуществляется путем протягивания через него жесткого конуса-пуансона 2 и формирующей головки 1 (фиг. 2).

В начале, в без опорном (фиг. 3) и частично в опорном (фиг. 4 и 5) режиме расширения, когда выступы пластыря 5 начинают опираться о стенку обсадной трубы 8, процесс расширения пластыря конусом происходит при угле подъёма образующих канавок в 9-12° (фиг.6). Впадины пластыря 5 при этом плотно прилегают к канавкам конуса-пуансона 2. Контакт их в нормальном сечении к ходу конуса-пуансона 2 в процессе деформации впадин благодаря переменному радиусу 7 всё время идет по дуге (фиг.3) без обратного перегиба металла, что и предотвращает образование недожимов. Затем в процесс расширения впадин включается участок конуса, на котором угол образующей канавок возрастает до 35-40°. Впадины пластыря 5, управляемые этим участком, резко поворачиваются и под таким углом разрывают контакт с конусом-пуансоном 2 (фиг. 6). Дальнейшее движение конуса-пуансона 2 приводит к возникновению внеконтактного расширения впадин пластыря 5 за счет угла поворота образующей канавок на 35—40° и действия сил упругости сжатого участка пластыря. Окончательное прижатие пластыря к стенкам обсадной трубы 8 осуществляется упругой формирующей головкой 1.

Экспериментально установлено, что угол подъема образующей канавок 7 конуса-пуансона 2 значительно влияет на качество расширения пластыря и осевое усилие прохождения конуса-пуансона. Угол подъема образующей менее 35° не дает или дает незначительное увеличение проходного диаметра пластыря, а угол подъема образующей более 40° ведёт к значительному увеличению необходимых осевых усилий для прохождения конуса-пуансона и ухудшению качества расширения. При величине угла подъема образующей канавок конуса равной 35-40° после расширения пластыря конусом-пуансоном проходной диаметр увеличивается по отношению к диаметру конуса на 6-7 мм в 146 и до 8—9 мм обсадных трубах. Это позволяет соответственно уменьшить диаметр устройств для расширения продольно-гофрированных пластырей, а значит повысить надежность их работы. При расширении пластыря гладким конусом с углом подъема образующей в 9-12°, как это принято в прототипе, проходной диаметр соответствует диаметру конуса-пуансона.

Следующее изобретение, так же относится к технике подземного ремонта скважины и предназначено для восстановления герметизации обсадных колонн нефтяных, водяных и газовых скважин.

Целью разработки данного устройства являлось повышение надежности работы за счет предотвращения заклинивания профильных конусных упоров 9 в гофрированном пластыре (ГП) 3 при одновременном упрощении его конструкции. Устройство содержит полую штангу (ПШ) 1 с радиальными отверстиями 2 и расположенные в полости ГП 3 патрубка упоры 9. По концам цилиндрических участков ГП 3 размещены нижний жестко связанный с ПШ 1 и верхний узлы уплотнения (УУ) 4, с которыми жестко соединены упоры 9. Под ГП 3 размещена дорнирующая головка 14, с которой жестко связан нижний конец ПШ 1. Нижний УУ 4 установлен на срезном элементе на ПШ 1. Под радиальными отверстиями 2 ПШ 1 имеет в своей полости перекрыватель потока в виде срезной заглушки 10 с фиксатором. При подаче жидкости во внутреннюю полость ГП 3создается давление, обеспечивающее расширение и прижатие ГП 3 до полного контакта его гофрированной части к внутренней стенке обсадной колонны.

Герметизация внутренней полости ГП 3 обеспечивается УУ 4. В момент критического давления нижний УУ 4 опускается по ПШ 1. Одновременно при незначительном увеличении давления срезается фиксатор заглушки 10, которая падает в расширенную полость ПШ 1; на расположенную в ней ограничительную крестовину. Освобождается канал для передачи жидкости в головку 14. Размещенный в ней обратный клапан 15 при создании давления закрывается. 9 ил. Изобретение относится к технике подземного ремонта скважин, а именно к устройствам для восстановления герметизации обсадных колонн нефтяных, водяных и газовых скважин.

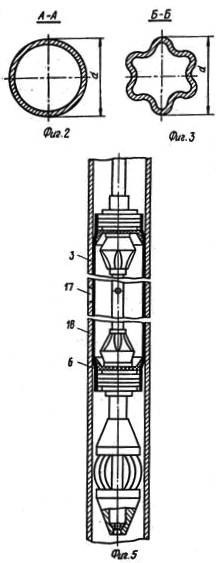

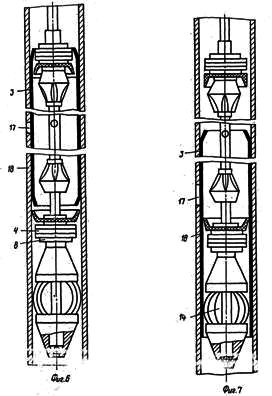

На фиг. 1 изображен гофрированный пластырь с цилиндрическими концевыми участками; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - устройство в сборе с пластырем, общий вид; на фиг. 5 - положение пластыря после гидравлического воздействия на пластырь; на фиг. 6 - то же, после среза нижнего узла уплотнения; на фиг.7 -то же, при его калибровке дорнирующей головкой в начальный период; на фиг. 8 - положение перекрывателя потока в момент расширения пластыря гидравлическим воздействием; на фиг. 9 - то же, после его среза, разрез. Устройство состоит из полой штанги 1 с радиальными отверстиями 2, расположенными внутри гофрированного пластыря 3, узлов 4 уплотнения, закрепленных на полой штанге 1 в концевых цилиндрических частях гофрированного пластыря 3 и состоящих из кольцевых эластичных втулок 5, чашеобразных манжет 6, ограничителя 7 и срезного ограничителя 8, размещенных вне гофрированного пластыря 3 за узлами 4 уплотнения, профильных конусных упоров 9, расположенных на переходах от гофрированной к цилиндрической поверхности пластыря 3 с обеспечением неподвижного положения пластыря при спуске в скважину и создания условия для размещения уплотнительных элементов выше упоров в цилиндрических частях пластыря, перекрывателя потока в виде срезной заглушки 10 с фиксатором 11, установленных в полой штанге 1 под ее радиальными отверстиями, ограничительной крестовины 12, расположенной в расширенной полости 13 штанги 1, дорнирующей гидравлической головки 14, закрепленной на нижнем конце полой штанги 1, и обратного клапана 15, размещенного в гидравлической дорнирующей головке 14. Устройство спускается на насосно-компрессорных трубах 16 к месту 17 дефекта обсадкой трубы 18.

Устройство работает следующим образом.

После спуска устройства в сборе с пластырем на насосно-компрессорных трубах 16 в скважину к месту 17 дефекта в обсадной колонне 16 по полой штанге 1 через радиальные отверстия 2 во внутреннюю полость пластыря 3 подают жидкость и создают гидравлическое давление, обеспечивающее расширение и прижатие пластыря до полного контакта его гофрированной части к внутренней стенке обсадной колонны.

Герметизация внутренней полости пластыря при создании давления обеспечивается за счет узлов 4 уплотнения, расположенных по концам пластыря в цилиндрических частях. Причем первоначально герметизация обеспечивается чашеобразными манжетами 6, а при росте давления надежность герметизации дополнительно повышается эластичными втулками 5, которые под воздействием давления, перемещаясь совместно с чашеобразными манжетами в осевом направлении по штанге 1, сжимаются, а в радиальном направлении по диаметру увеличиваются, прочно контактируя с цилиндрической поверхностью пластыря с одновременным его расширением при росте давления до критического момента. В момент наступления критического (расчетного) давления срезается ограничитель (шайба) 8 и нижний узел 4 уплотнения перемещается по полой штанге вниз. Одновременно при незначительном (расчетном) увеличении давления срезается фиксатор 11 перекрывателя потока срезной заглушки 10, которая падает в расширенную полость 13 на ограничительную крестовину 12, освобождая канал для передачи жидкости в гидравлическую дорнирующую головку 14. Обратный клапан 15 при создании давления в дорнирующей головке закрывается.

Процесс развальцовки цилиндрических концов пластыря и

калибровки по всей его длине осуществляется путем протягивания под давлением

гидравлической дорнирующей головкой при подъеме насосно-компрессорных труб на

поверхности. Так как полая штанга 1 имеет радиальные отверстия 2 с выходом

жидкости в скважину, то поддержание необходимого давления в устройстве при

развальцовке концов и калибровке пластыря обеспечивается за счет увеличения,

производительности насоса.

Процесс развальцовки цилиндрических концов пластыря и

калибровки по всей его длине осуществляется путем протягивания под давлением

гидравлической дорнирующей головкой при подъеме насосно-компрессорных труб на

поверхности. Так как полая штанга 1 имеет радиальные отверстия 2 с выходом

жидкости в скважину, то поддержание необходимого давления в устройстве при

развальцовке концов и калибровке пластыря обеспечивается за счет увеличения,

производительности насоса.

Калибровку пластыря можно повторять многократными проходами гидравлической дорнирующей головки, при этом спуск головки в исходное положение осуществляется без избыточного давления жидкости в системе.

После окончания процесса установки пластыря избыточное давление в системе снимается и устройство поднимается на поверхность, при этом слив жидкости из труб осуществляется через радиальные отверстия 2 устройства.

Недостатком рассмотренных устройств является то, что жесткий конус-пуансон предварительного расширения продольно-гофрированного пластыря – находится в непосредственном контакте с пластырем и испытывает большие нагрузки тем самым быстро изнашиваясь требует частой замены. Другим недостатком устройств является возможность заклинивания в следствии непосредственного механического воздействия конуса-пуансона в обсадной колонне.

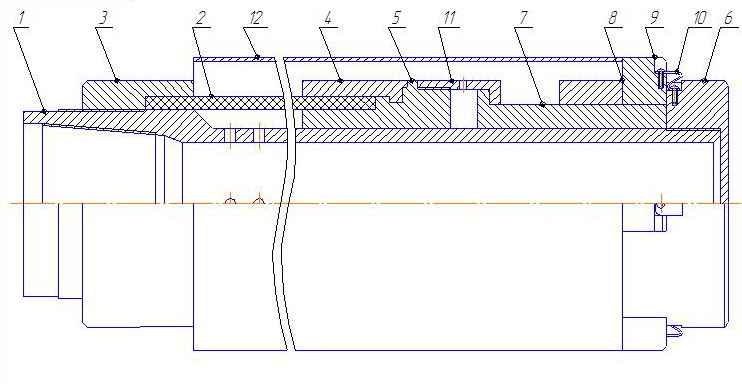

Выходом из данной ситуации может послужить применение другой технологии расширения пластыря. Воздействие на пластырь жидкостью под высоким давлением посредством пакерующего устройства, может решить описанные выше недостатки. Результатом работы является устройство для установки пластыря в скважине, включающее полый корпус со сквозными радиальными отверстиями и закрепленный на нем по крайней мере один пакерующий элемент, заглушку на нижнем конце корпуса, расширяемый пластырь и узел фиксации пластыря, содержащий втулку и взаимодействующие с ней подпружиненные упоры, отличающееся тем, что, с целью упрощения конструкции устройства и технологии его использования, в скважине между заглушкой и наружной поверхностью корпуса выполнен кольцевой зазор, в котором установлена втулка узла фиксации пластыря причем в заглушке выполнены сквозные радиальные отверстия для размещения упоров, а нижний конец пакерующего элемента установлен с возможностью ограниченного осевого перемещения и связан с втулкой узла фиксации пластыря.

Изобретение относится к эксплуатации скважин, а именно к устройствам, используемым для перекрытия мест повреждения обсадной колонии или зоны ухода промывочной жидкости.

На фиг. 1 изображено устройство для установки пластыря в скважине в транспортном положении.

Устройство для установки пластыря в скважине (фиг. 1) состоит из составного корпуса 1, пакерующего элемента 2, жестко закрепленного верхним концом на корпусе с помощью обжимной оправки 3. Нижний конец пакерующего элемента жестко закреплен с помощью обжимной оправки 4 на ступенчатой втулке 5, подвижной относительно корпуса 1. Внутренняя полость корпуса перекрыта заглушкой 6, между которой и корпусом расположена втулка 7. В сквозных радиальных (отверстиях) пазах 8 заглушки 6 размещены упоры 9, взаимодействующие с втулкой 7 при помощи пружин 10. Втулка 7 телескопически взаимосвязана с нижним подвижным концевым участком пакерующего элемента при помощи тяги 11. Пластырь доставляется в заданный интервал ствола скважины или в интервал обсадной колонны для герметизации места повреждения на колонне насосно-компрессорных труб, соединенных с корпусом 1.

Устройство для установки пластыря в скважине работает следующим образом:

После спуска устройства с пластырем 12 в заданный интервал обсадной колонны 13, в устройстве через колонну насосно-компрессорных труб создают внутреннее давление. Пакерующий элемент 2 при создании в нем расчетного избыточного внутреннего давления деформирует в область больших пластических деформаций часть пластыря 12, прижимая последний к обсадной трубе 13. Подвижный нижний концевой участок пакерующего элемента 2 вместе со ступенчатой втулкой 5 при этом переместится вверх, а следовательно, переместится вверх и втулка 7, телескопически соединенная с помощью тяги 11 с подвижным концевым участком пакерующего элемента. Сбрасьюают избыточное внутреннее давление в колонне насосно-компрессорных труб и перемещают устройство вниз (см. фиг.З) так, чтобы пакерующий элемент был расположен в интервале недеформированного кольцевого участка пластыря 12. Ступенчатая втулка 5 с закрепленным на ней нижним концевым участком пакерующего элемента 2 и соединенная с ним тяга 1 свободно переместятся вниз, а втулка 7 переместится вниз до взаимодействия нижним торцом с упорами 9. Пластырь 12 удерживается в колонне 13 за счет остаточных пластических деформаций, обеспечивающих необходимые контактные напряжения между пластырем и обсадной колонной. При повторном создании расчетного избыточного внутреннего давления в устройстве (см. фиг.4) пакерующий элемент 2 деформирует нижний концевой участок пластыря 12 к внутренней поверхности обсадной колонны 13. После сброса избыточного внутреннего давления в колонне насосно-компрессорных труб устройство извлекают из скважины и подготавливают к спуску и установке очередного пластыря.

Перспективой дальнейших исследований, является разработка устройства с клапаном, через который происходит заполнение и опорожнение внутренней полости колонны насосно-компрессорных труб, и второй пакерующий элемент устройства для установки пластыря произвольной длины за один цикл его деформирования избыточным внутренним давлением, когда концевые участки пластыря деформируются двумя уплотнительными элементами, а средняя часть - жидкостью через клапан.

Результатом проведённой работы является создание устройства преимуществами которого, является возможность многократного использования без замены каких либо деталей, надёжность в эксплуатации (исключено заклинивание в скважине), простота конструкции, соответствие его эргономике, технической эстетике, требованиям техники безопасности, промсанитарии и охраны труда.

1. Курсове та дипломне проектування бурових робіт: Навчальний посібник /О.І. Калініченко, О.С. Юшков, Л.М. Івачов та інш. - Донецьк: ДонДТУ, 1998.-153 с.

2. Анурьев В.И. Справочник конструктора-машиностроителя: В 3 т. - 6-е изд. М.: Машиностроение,. 1982. - Т. 1. - 736 с; Т.2. - 584 с; Т.З. – 576 с.

3. Теория и практика предупреждения осложнений и ремонта скважин. В 6 томах. Басарыгин, Булатов. Том 4, Недра – 2002. – 335 с.

4. Устройство для установки пластыря в обсадной трубе АС №388650 Е 21 В 43/10, 1976 СССР В.А. Юрьев/В.Г. Никитченко

5. Устройство для ремонта обсадных колонн АС №976020 Е 21 В 29/10, 1981 СССР А.Т. Ярыш/М.Л. Кисельман/С.Ф. Петров

6. Устройство для установки пластыря в скважине АС №1002514 Е 21 В 29/10, 1981 СССР А.А. Цыбин/В.В. Торопынин

7.

http://www.npoburenie.ru/eq/004/007.php

На данном сайте приведено устройство-аналог "ДОРН" Д-1И.

8.

http://www.tatneft.ru

Разработка комплекса для ремонта скважин ОАО "Татнефть".

| Магистры | Библиотека | Ссылки | Результаты поиска | Автобиография | Инд. задание |