Удовик Ольга Викторовна

Тема магистерской работы:

"Разработка устройства контроля местоположения очистного комбайна в забое"

Перемещение угольного комбайна в очистном забое

Содержание

- Введение

- Характеристика объекта автоматизации

- Критический обзор существующих технических решений по автоматизации технологического процесса выемки угля

- Обоснование направления автоматизации технологического процесса выемки угля

- Обоснование и разработка схемотехнического решения устройства автоматизации

- Заключение

- Перечень ссылок

Введение *К содержанию*В настоящее время, в сложных экономических и политических условиях, угольная промышленность Украины переживает не самые лучшие свои дни. Государственные инвестиции, поступающие в угольную промышленность, не позволяют ей развиваться. Многие шахты существуют на самообеспечении, но большое количество не выдерживает такого положения и им приходится закрываться.

Шахты, добыча угля на которых не только дает средства к существованию, но и приносит прибыль, в своей работе “закапываются” все глубже и глубже. Добыча на больших глубинах сопряжена все с большим повышением горного давления, температуры, газовыделением и обводненностью. А это в свою очередь ведет к снижению безопасности работ и повышению риска для рабочих, а следовательно, к повышению количества аварий.

В этих условиях вопросам безопасности должно уделяться повышенное внимание. Повысить безопасность работ возможно применением дополнительных средств, а также частичным или полным исключением человека из технологического процесса добычи угля. Первый способ требует постоянных дополнительных капиталовложений, а второй – усовершенствования систем автоматического управления технологическими объектами.

В данное время в связи с развитием микропроцессорной техники и микроэлектроники происходит ее широкое внедрение в системы управления угольными комбайнами. Современные системы управления основаны на использовании центрального управляющего устройства, собирающего информацию от рассредоточенных на комбайне датчиков. Для угольных шахт выпускают новые комбайны, управляемые бортовыми контроллерами.

Характеристика объекта автоматизации *К содержанию*Узкозахватный комбайн является основной выемочной машиной при подземной добыче угля.

Необходимость оснащения комбайнов средствами автоматизации оговорена различными нормативными документами. Такими средствами и системами являются: аппаратура дистанционного управления двигателями комбайна и конвейера, а так же фидерным автоматом; аппаратура предупредительной сигнализации перед пуском комбайна, началом движения машины, предохранительные лебедки, аппаратура громкоговорящей связи рабочих в лаве между собой и с персоналом на штреке, автоматический регулятор нагрузки, обеспечивающий поддержание требуемого режима работы, система дистанционного управления положением режущих органов, аппарат защиты электродвигателей при опрокидывании и несостоявшемся пуске, исключающий длительное нахождение привода в заторможенном состоянии, аппаратура автоматического управления крепью.

Одним из применяемых в настоящее время комбайнов является очистной комбайн КДК500. он предназначен для выемки угля в очистных забоях, продвигающихся по простиранию пластов мощностью 1,35-3,2 м (двумя типоразмерами) с углом падения до 350, а также по падению или восстанию до 100, с сопротивляемостью угля резанию до 360 кН/м, опасных по пыли и газу.

Комбайн оснащен бесцепной системой подачи с частотным регулированием скорости подачи и может оснащаться шнеками диаметром 1120, 1250, 1400, 1600, 1800 мм с захватом 0,63, 0,8м.

Для автоматизации комбайна применяют комплекс средств КС-500Ч, предназначенный для управления, регулирования параметров, контроля работы и защиты от аварийных режимов работы комбайна с частотным приводом механизма подачи (ПЧЭ120)в местном (с пультов управления, расположенных на комбайне), дистанционном – в зоне видимости комбайна (с носимого пульта управления по радиоканалу), дистанционном – вне зоны видимости (с пульта управления штрекового) режиме и рассчитанный для эксплуатации в макроклиматических районах с умеренным климатом в подземных выработках шахт, опасных по газу и пыли.

Критический обзор существующих технических решений по автоматизации технологического процесса выемки угля *К содержанию*Контроль местонахождения выемочной машины может быть осуществлен косвенно по частоте вращения приводной звездочки, числу звеньев тяговой цепи или количеству сигналов от датчиков, расположенных вдоль пути следования комбайна или непосредственно по сигналам от датчиков, с указанием номера датчика или его элемента, соответствующего фактически пройденному комбайном расстоянии.

Анализ этих методов контроля местонахождения выемочной машины показывает, что косвенный метод контроля, в основу которого положено определение частоты вращения приводной звездочки, дает большую ошибку вследствие вытяжки и проскальзывания цепи относительно звездочки, обрыва цепи, а также погрешности самого счетного устройства. Достоинством этого метода является относительная простота устройства съема информации. Метод контроля, использующий счет звеньев тяговой цепи, обладает теми же недостатками, что и в случае использования счета оборотов звездочки, за исключением ошибки при обрыве тяговой цепи. Обезличенный счет числа импульсов, поступающих от датчиков или их элементов, размещенных вдоль пути выемочной машины, обладает наименьшей ошибкой, которая включает в себя лишь погрешность самого устройства счета, но устройства, в которых используется этот метод, довольно громоздки и требуют постоянного наблюдения в процессе эксплуатации.

Все косвенные методы контроля местонахождения выемочной машины обладают способностью накопления ошибки, и корректировка местонахождения выемочной машины обязательна. Корректировку можно осуществить от датчиков конечных положений выемочной машины.

Прямой метод контроля по фактически пройденному расстоянию от датчиков или их элементов, расположенных вдоль выемочной машины, с указанием номера датчика или его элемента, соответствующего строго определенному расстоянию, имеет ошибку, равную погрешности устройства контроля. Этот метод не обладает способностью накопления ошибки, он корректируется с помощью очередного сигнала, но выполнение устройства, использующего его, затруднительно, так как требует большого количества воспринимающих элементов, расположенных вдоль лавы, и линий связи с пультом управления. Иногда он может быть использован для локальной системы управления без выдачи сигналов на пульт управления.

В первых автоматизированных угледобывающих комплексах КМ-87А контроль местонахождения комбайна осуществлялся подсчетом числа импульсов, поступающих от элементов датчика, размещенных вдоль пути выемочной машины. Датчик ДМК, реализующий этот метод, представляет собой разобщенную конструкцию, состоящую из чувствительного и управляющих элементов. Чувствительный элемент был выполнен на базе двух герконов, смещенных друг относительно друга на определенное расстояние для выполнения алгоритма направления и размещенных в немагнитной части захвата лыжи комбайна, перемещающейся по цилиндрической направляющей, расположенной на конвейере. Управление герконами осуществлялось постоянными магнитами, размещенными в соединительных пальцах цилиндрической направляющей на стыках рештаков конвейера. Конструкция чувствительного элемента, размещенного в немагнитной части лыжи комбайна, имела существенный недостаток, заключающийся в недостаточной надежности защиты кабеля, идущего от чувствительного элемента в распределительную коробку на комбайне. Это приводило к очень частым повреждениям кабеля перемещающимися глыбами угля. Поэтому пришлось отказаться от этой конструкции датчика и перейти к датчику ДПК-1, контролирующему местонахождение комбайна по частоте вращения приводной звездочки.

Датчик перемещения комбайна ДПК-1 предназначен для контроля величины и направления перемещения угледобывающих комбайнов. Входной вал датчика кинематически связывается с выходным валом тяговой звезды механизма подачи комбайна. Датчик содержит 2 магнитоуправляемых контакта и 2 экрана – “перемещение”, “направление”. Экран “перемещение” может быть с двумя или четырьмя лучами, которые при проходе между контактом “перемещение” и магнитом размыкает контакт. Экран “направление” фрикционно связан с экраном “перемещение”. При движении комбайна в одну сторону экран “направление” находится в зазоре между магнитом и контактом “направление”, при другом направлении – вне его.

На ряду с ДПК применяется датчик приема информации о перемещении и направлении перемещения комбайна БПИ, который устанавливается на механизме подачи комбайна и входит в состав комплекса контроля работы очистных комбайнов КРОК. Вращение вала тягового органа механизма подачи осуществляет вращение экрана, имеющего пять экранирующих выступов, проходя над разомкнутыми сердечниками катушек индуктивности резонансных контуров, вызывают уменьшение их резонансных сопротивлений, и осуществляется последовательный срыв генерации автогенераторов в формирователе. Сердечники с катушками по отношению к выступам экрана расположены таким образом, что при перемещении на 1/5 часть оборота возникает комбинация: 1-1, 0-1, 0-0, 0-1, 1-1, где “1”- обозначает наличие генерации, а “0”- срыв генерации, т.е. зоны срабатывания генераторов имеют взаимно перекрывающиеся участки. На один оборот входного вала БПИ формируется 5 импульсов перемещения комбайна (с учетом направления). Передача вращения вала тягового органа к валу БПИ через пару “палец-поводок” обеспечивает защиту от формирования блоком ложных импульсов при остановках и последующих пусках комбайна, когда из-за упругости тяговой цепи в комбайнах с цепным тяговым органом происходит обратный поворот вала тягового органа, а затем выборки тяговой цепи.

Учитывая выше сказанное, можно сделать вывод, что для определения местоположения и направления движения комбайна необходимо и достаточно два датчика. На примере БПИ видно, что чем больше за один оборот входного вала будет срабатываний датчиков, тем точнее будет определяться местоположение. Если применить два индуктивных датчика приближения и установить над одной из шестерен редуктора, то будет сформировано столько импульсов, сколько зубьев на этой шестерне.

Обоснование направления автоматизации технологического процесса выемки угля *К содержанию*В принятой аппаратуре автоматизации КС500Ч используется датчик местоположения комбайна ДМК. Этот датчик выполнен в металлическом корпусе исполнения РО Иа с двумя кабельными вводами диаметром 20мм. Внутри корпуса находятся два геркона и подвижный барабан, на котором расположены восемь постоянных магнитов. По частоте сигналов, поступающих с герконов, можно судить о скорости движения комбайна, а по разности фаз этих сигналов – о направлении движения. Устанавливается ДМК возле редуктора подачи комбайна. На комбайне установлено два ДМК: один подключается к пульту управления левому, второй – к пульту управления правому.

Так как использование датчика местоположения комбайна ДМК вызывает определенные затруднения, описанные выше, то возникает необходимость в разработке нового устройства определения местоположения комбайна в очистном забое с использованием микропроцессорной техники.

Разрабатываемое устройство должно выполнять такие функции:

- Определение реального местоположения комбайна в очистном забое;

- Определение скорости комбайна в текущий момент времени;

- Индикация о правильной работе схемы, аварийном состоянии датчиков и не правильном их расположении относительно друг друга;

- Передача информации о местоположении и скорости перемещения комбайна и состоянии датчиков в бортовой контроллер;

- Возможность коррекции местоположения комбайна бортовым контроллером.

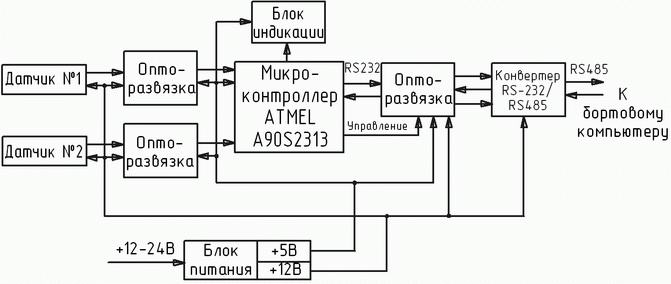

Обоснование и разработка схемотехнического решения устройства автоматизации *К содержанию*1 Разработка структурной и функциональной схемНа основе изучения современного состояния элементной базы разработана структурная схема устройства контроля местоположения очистного комбайна, которая приведена на рис. 1.1.

Рисунок 1.1 Структурная схема устройства контроля местоположения очистного комбайна.

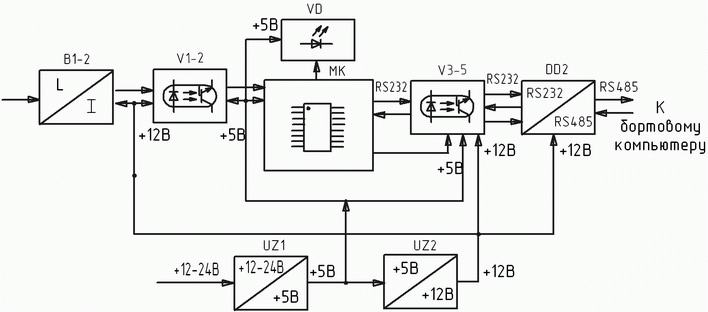

Для определения местоположения комбайна в очистном забое применим индуктивные датчики приближения с дискретными токовыми выходами, которые устанавливаются над одной из звездочек встроенного редуктора привода подачи. Сигнал с датчика поступает в микроконтроллер, который занимается обработкой этих сигналов. На рис. 1.2 приведена функциональная схема устройства контроля местоположения очистного комбайна.

Рисунок 1.2 Функциональная схема устройства контроля местоположения очистного комбайна.

Для согласования выходных сигналов датчиков и входных сигналов микроконтроллера, а также для гальванической развязки датчиков от внутренних цепей схемы применяем опторазвязку. Поскольку устройство предназначено для работы с существующей аппаратурой автоматизации комбайна, состоящей из блоков, соединенных с бортовым контроллером при помощи протокола связи RS485, то разрабатываемое устройство также должно передавать сигналы по этому протоколу. Учитывая, что во всех микроконтроллерах стандартным протоколом связи является RS232, применим конветор связи RS232/RS485. поскольку для конвертора необходимо питание +12В, то для защиты микроконтроллера, питающегося +5В, от выхода из строя этого устройства, отделяем его опторазвязкой. Для обеспечения необходимыми питающими напряжениями применим блок питания, который, используя бортовое напряжение 15В, преобразует его в +5В (для питания внутренних цепей – микроконтроллера, внутренней части опторазвязок, блока индикации) и +12В (для питания внешних цепей – датчиков, конвертора связи внешней части опторазвязок). Для отображения состояния датчиков (короткое замыкание, обрыв), а также индикации нормальной работы схемы используем блок индикации на светодиодах.

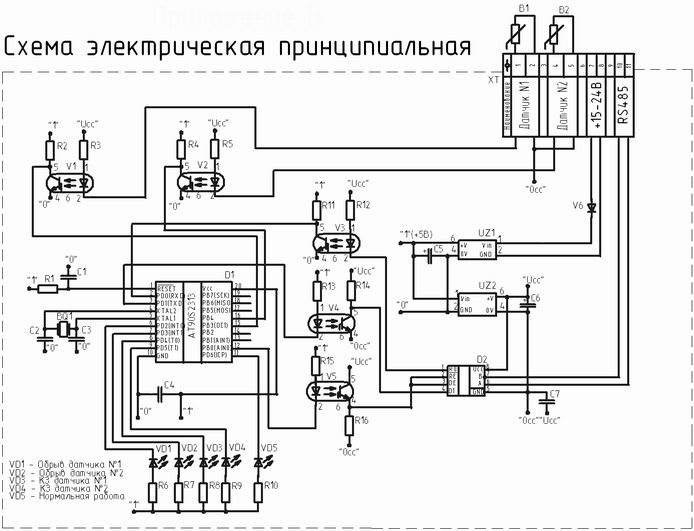

2 Разработка принципиальной электрической схемыНа основе структурной схемы (рис. 1.1) разрабатываем принципиальную электрическую схему (рис. 2.1).

Рисунок 2.1 Принципиальная электрическая схема устройства контроля местоположения очистного комбайна.

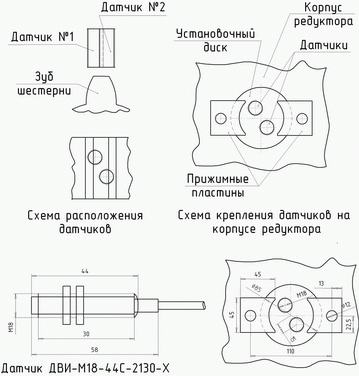

В качестве чувствительного элемента применяем индуктивные датчики приближения ДВИ-М18-44С-2130-Х, имеющие исполнение IP67, с внутренней частотой срабатывания 400Гц, номинальным расстоянием срабатывания 5мм. Датчик имеет дискретный токовый выход. При нормирующем напряжении Uн=8,2В и нормирующем сопротивлении Rн=100Ом датчик имеет следующие характеристики: при Iвых<1mA датчик находится в состоянии логического “0”, при Iвых>2,2mA датчик находится в состоянии логической “1”. Номинальное напряжение питания 5-30В.

В качестве микроконтроллера применяем микроконтроллер AT90S2313 фирмы ATMEL. Он имеет встроенный асинхронный последовательный приемопередатчик UART (RS232) и достаточное количество линий ввода/вывода. Питание микроконтроллера осуществляется постоянным напряжением 4-6В и может работать на частотах до 10 МГц.

В качестве преобразователя связи используем конвертор ADM1487, преобразующий протокол связи RS232 в RS485 и наоборот. Эта микросхема состоит из одного приемника и одного передатчика и отличается сверхнизким потреблением электроэнергии. Максимальный ток потребления 120мкА, а в энергосберегающем режиме 1мкА. Приемопередатчик имеет ограничение по скорости нарастания выходного напряжения с целью минимизации частотного излучения и уменьшения влияния отражения сигнала из-за неправильно подключенного кабеля.

В качестве оптоэлектронной развязки применяем транзисторные оптопары CNY17-2 фирмы Vishay Telefunken.

Для обеспечения питающим напряжением +5В применяем DC/DC преобразователь Е03-41Р3 фирмы FranMar Internacional, который преобразуется из бортового напряжения +15В с большим коэффициентом стабилизации. А напряжение +12В создается из DC/DC преобразователем D01-01 той же фирмы из +5В.

3 Разработка алгоритма работы устройстваПрограмма работы устройства состоит из двух частей: основная программа, которая занимается обработкой запросов по информационному интерфейсу RS485, и программа работы по прерыванию, во время которой устройство определяет пройденный путь, скорость и направление перемещения.

Основная программа выполняется без остановки после подачи на устройство питающего напряжения. Происходит определение наличия запроса бортового контроллера о состоянии устройства по интерфейсу RS485. Если по RS485 пришел запрос, но после анализа оказалось, что это запрос к другому модулю системы, то устройство никак на него не отреагирует и вернется в исходное состояние, ожидая нового запроса.

Если оказалось, что это запрос к этому устройству, то определяется тип запроса:

- запрос состояния (местоположение и скорость комбайна, состояние датчиков);

- установка контроллером нового местоположения;

- установка нового значения dL;

- установка нового адреса и скорости связи по RS485.

После определения типа запроса устройство формирует ответ и выдает его в RS485.

Из основной программы по прерыванию от системного таймера происходит переход в программу работы по прерыванию, во время работы которой происходит считывание текущего состояния датчиков и проверка пяти последних состояний датчиков.

Если проверка покажет, что пять последних состояний являются аварийными (короткое замыкание или обрыв одного из датчиков), то устройство выдаст информацию на блок индикации о неисправности датчика и подготовит информацию для формирования ответа на запрос состояния устройства.

Если пять последних состояний не являются аварийными, то происходит проверка предыдущего состояния. Если текущее состояние совпадает с предыдущим, то это значит, что комбайн не движется, а направление не известно. В течение 2-3 секунд сохраняется предыдущее направление движения и, если это продолжается дольше, считается, что комбайн не движется. Если текущее и предыдущее состояния разные, то определяется направление движения и в зависимости от направления движения определяется местоположение.

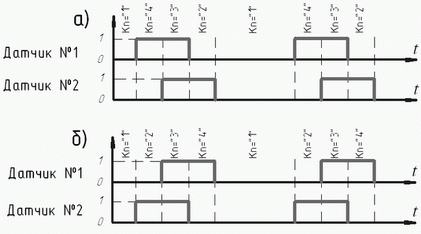

4 Работа устройства в системе автоматического управленияПосле подачи напряжения устройство считывает состояние датчиков, если состояние датчиков изменилось по сравнению с предыдущим, устройство определяет по этому изменению, в какую сторону переместился комбайн (рисунок 4.1). Если оказалось, что комбайн движется влево, то к количеству импульсов прибавляется 1, если вправо отнимается.

Рисунок 4.1 Диаграммы срабатывания датчиков: а) при движении комбайна вправо; б) при движении комбайна влево.

По запросу бортового контроллера устройство выдает ему местоположение равное m*dl. Величину dl бортовой контроллер передает в устройство при инициализации. Так же в ответе на запрос состояния выдается состояние датчиков (короткое замыкание, обрыв, определяемые по диаграммам рисунок 4.2). Если вид диаграмм примет вид рисунок 4.3, то устройство не сможет определить направление перемещения и выдает в ответе сообщение об ошибке, одновременно сигнализируется об этом на блоки индикации (при выдаче такой ошибки зеленый светодиод «Норма» начинает мигать, что требуется настройка датчиков; при обрыве, коротком замыкании загорается соответствующий красный светодиод, а зеленый продолжает гореть - необходимо устранить неисправность).

Рисунок 4.2 Диаграммы срабатывания датчиков при коротком замыкании и обрыве

При подходе комбайна к отметке «0» срабатывает датчик конца лавы и бортовой контроллер посылает в устройство, что текущее местоположение нулевое, т.е. 0м.

Рисунок 4.3 Диаграммы срабатывания датчиков при неправильном их взаимном расположении

С помощью пульта штрекового, имея код доступа, можно в любой момент скорректировать текущее местоположение, эту информацию бортовой контроллер передает в устройство. Если необходимо, то до установки устройства на комбайне специальной командой можно установить его адрес и скорость работы (по умолчанию адрес 71h и скорость 19200 бит/с).

4 Разработка компоновочных решений устройства автоматизацииУстройство подключается к бортовому питанию и информационному интерфейсу. Также к устройству необходимо подключить два индуктивных датчика местоположения.

Датчики вкручиваются в установочный диск, который фиксируется на корпусе редуктора двумя прижимными пластинами (рис. 5.1).

Вращая установочный диск необходимо добиться такого взаимного расположения датчиков, при котором диаграммы их срабатывания будут перекрываться на 50%.

Рисунок 5.1 Схема расположения и крепления датчиков местоположения

Заключение *К содержанию*На основе исследования технологического объекта, изучения современного состояния элементной базы были разработаны структурная, функциональная электрические схемы устройства контроля местоположения очистного комбайна в лаве на основе микроконтроллера, а так же принципиальная электрическая схема. Устройство обладает большой точностью, зависящей от количества зубьев шестерни. Погрешность устройства определяется количеством зубьев на шестерне, константой отношения числа количества импульсов на 1 метр пути а также точностью этой константы (т.е. количеством знаков после запятой).

Устройство позволяет точно определять местоположение комбайна в очистном забое, проводить оценку состояния датчиков с целью определения их неисправностей (короткое замыкание, обрыв), а также указывать на неправильную установку датчиков.

Устройство имеет простую конструкцию и удобно в эксплуатации и ремонте. Его можно запрограммировать так, чтобы оно считало пройденный путь не в метрах, а в импульсах от датчиков, а перевод в метры осуществлялся путем умножения на константу, которую при подаче питания бортовой контроллер передавал бы ему по интерфейсу. Это позволяет иметь в устройстве одну унифицированную программу для разных видов комбайнов (и не только), что снизит его стоимость.

Перечень ссылок *К содержанию*

- Системы и средства автоматизации забойного оборудования / В.А. Антипов, А.В. Сапилов, И.С. Кибрик и др. – К.: Техника, 1984.- 216с.

- М.С. Голубцов, А.В. Кириченкова Микроконтроллеры AVR: от простого к сложному. Изд. 2-е, испр. и доп.- М.: СОЛОН-Пресс, 2004.304с.

- Технические средства автоматизации в горной промышленности: Учебное пособие /В.И. Груба, Э.К. Никулин, А.С. Оголобченко.-К.:ИСМО,1998.-373с.

- Овсянников Ю.А., Кораблев А.А., Топорков А.А., Автоматизация подземного оборудования: Справочник рабочего. - М.: Недра, 1990. - 287с.

- Электрослесарю добычного и проходческого оборудования: Справочник /Под.ред. В.А. Антипова. - Донецк: Донбасс, 1989. - 159с.

ДонНТУ | Портал магистров ДонНТУ | Ссылки | Библиотека | Биография | Отчет о поиске | Анализ игры в neyron.ru