АВТОРЕФЕРАТ К ДИСЕРТАЦИИ

Удодов Александр Александрович

Тема выпускной работы:

"Исследование возможности получения глинозема из глинистых материалов"

ENGОБОСНОВАНИЕ И АКТУАЛЬНОСТЬ ТЕМЫ

Глинозем, или оксид алюминия, является основным исходным материалом для производства алюминия. Кроме этого он используется и в других сферах народного хозяйства: для производства специальных видов спеченной керамики и электрокорунда, высокоглиноземистой плотной и легковесной огнеупорной керамики. Также глинозем применяется для нанесения покрытий для защиты металлов от окисления, действия агрессивных сред и эрозийного износа. Еще глинозем добавляется в стеклянную шихту при варке разных сортов стекол: для производства электронно-лучевых телевизионных прямоугольных трубок и для стекол, стойких к радиоактивным излучениям и нейтронам, для оптических стекол, для производства жаропрочной посуды и стеклянных волокон и т.д.

Большая распространенность алюминиевых руд, большое содержание в них глинозема, применение эффективного способа производства алюминия привели к тому, что этот металл по общему объему производства и потребления занял первое место среди других цветных металлов. Это привело к изменению соотношение цен на алюминий и другие цветные металлы. За последние годы цены на алюминий снижались быстрее, чем на другие цветные металлы.

Производство алюминия развивается исключительно быстрыми темпами во всех странах. Мировое производство первичного алюминия удваивается приблизительно через каждые десять лет, в последнее время каждые два-три года. В капиталистических и странах, которые развиваются, оно составило в 1955 г. 2,59 млн. т., в 1965р. 5,03 млн. т., в 1970р. 7,98 млн. т., в 1975р. 9,91 млн. т.

Ежегодно в мире выплавляется около 30 млн. т. алюминию, из которых более 22-24 млн. т. приходится на первичное производство (из глинозема), другое - на вторичное (из утиля и скрапа). Наибольшие мировые производители - США, Россия, Канада, Китай, Австралия.

Средний прирост производства алюминия за последние годы составил приблизительно 20% в год и значительно опередил прирост цветных металлов. Быстрый рост производства алюминия объясняется в первую очередь исключительно ценными его свойствами, разнообразностью областей применения и большой распространенностью алюминиевых руд в природе.

Малая плотность алюминия, высокая электропроводность, пластичность и стойкость к коррозии позволяют использовать его в чистом виде и в сплавах с другими металлами в самых разнообразных отраслях промышленности.

Важнейшие области применения алюминиевых сплавов - машиностроение, электротехническая, автомобильная, химическая и металлургическая промышленности, водяной и железнодорожный транспорт, производство предметов народного потребления, жилищное строительство.

Алюминий - один из важнейших стратегических металлов. Развитие авиации, судостроения, артиллерии, танкостроение требует применения большого количества алюминия и его сплавов. Алюминий замещает много цветных металлов, особенно медь на линиях электропередачи и в производстве разнообразной аппаратуры. Как заменитель свинца он применяется при производстве защитных оболочек кабелей, тюбиков и др. Алюминий широко применяется в строительстве гражданских сооружений. Затрата алюминия на строительство составляет, например, в Канаде около 30% от общего потребления, в США - свыше 20%, в Японии 14%. Значительное количество алюминия тратится для производства предметов домашнего быта, также упаковка и изготовление контейнеров.

Наиболее важными рудами алюминия является: бокситы, нефелины, алунит, кианиты, минеральная часть углей, каолины и глины, но главным сырьем остается доныне боксит (около 95% мирового производства глинозема). Много видов небокситового сырья выгодно отличаются от боксита тем, которые содержат в своем составе, кроме окисла алюминия, и другие полезные элементы, как, например, натрий и калий в нефелине, щелочные металлы и сера в алуните и др. Потому промышленная переработка этих руд на глинозем, невзирая даже на сниженное содержание у них окислу алюминия, вполне целесообразная и выгодная, если переработку вести комплексно, то есть с использованием не только окисла алюминия, но и других составляющих этих руд. Особенно это актуально для Украины, которая не имеет месторождений бокситов промышленного значения и потому вынужденная покупать это сырье за рубежом.

Открытый в 1899р. Байером так назван гидрохимический способ получения оксида алюминия из бокситов и доныне является основным в мировой алюминиевой промышленности. Этот способ достаточно эффективен и прост, но только он может применяться при использовании высококачественных, низкокремнистых бокситов с небольшим содержанием примесей, мировые запасы которых ограничены.

Широкое распространение получил способ спекания, сырьем для который используются бокситы низшего качества, нефелины, алунит, глинистое сырье, каолиниты, каменноугольные золы, серициты и другие алюмосиликатные породы, запасы которых практически неисчерпаемы. Потому переработка этого сырья способом спекания на глинозем, невзирая даже на сниженное содержание окисла алюминия, вполне целесообразная и выгодная, потому что кроме глинозема при способе спекания как побочные продукты образуются: сода, поташ, цемент, галлий.

При сравнении способа Байера со способом спекания, можно сделать вывод, что способ Байера - самый дешевый и распространенный, но для его осуществления нужно высококачественное сырье, с минимальным содержанием примесей. Способ спекания - более дорогой, но наиболее универсальный, потому что требования к сырью ниже, чем к сырью предназначенного для переработки способом Байера. Кроме этот способ спекания - это комплексный способ, потому что кроме глинозема получают соду, цемент, поташ, что важно не только с экономической точки зрения, но и из экологической, потому что комплексная переработка сырья снижает вредное влияние и нагрузку на окружающую среду. Таким образом, для производства глинозема из глинистых материалов необходимо использовать способ спекания.

В данной работе исследована возможность получения способом спекания глинозема из глинистых материалов, которые достаточно стабильные за содержанием основных компонентов: : 35% А1203, 4% Na20,K2O, 50% SiO2, 0,5% Fe203, 1% СaО(Часов-ярская особая).

ОСНОВНЫЕ ИСЛЕДОВАНИЯ И РЕЗУЛЬТАТЫ

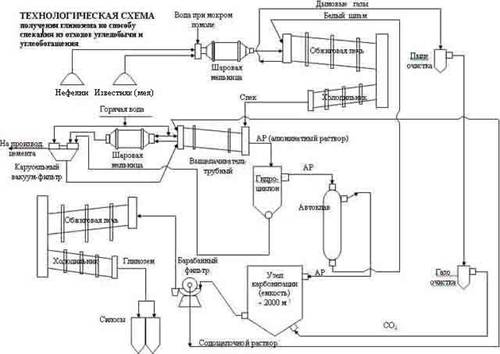

В ходе исследований по возможности исключения глинозема из глины использовалась следующая технологическая схема:

Рис.1 Схема производства глинозема по способу спекания

Цель спекания глинистой шихты - в возможно более полном превращении оксида алюминия шихты в алюминат натрия, а кремнезему - в малорастворимый двухкальциевый силикат. Для этого нужно знать, как влияют условия спекания на образование возможных химических соединений между составными частями шихты. Исследованиями установлено, что состав конечных продуктов превращений определяется главным образом составом шихты и температурным режимом спекания. Если эти условия оптимальны, можно практически вполне превратить всю А12О3 в алюминат натрия, а SiO2 у ортосиликат кальция.

При спекании разной глиноземсодержащей шихты происходят сложные физико-химические превращения. Сначала происходят обезвоживание и сушка материала (100 - 200 oС), дальше при 400 - 600 oС идет дегидратация гидроксида алюминия и каолинита, разложение сидерита. При 900 – 1000 oС раскладывается известняк, распадаеться метакаолинит на мулит, и свободные окислы А12О3 и SiO2 и начинаются взаимодействия между содой и окислами алюминия, кремния, железа. Исследование продуктов реакции при спекании шихты показывает, что взаимодействие между отдельными составляющими наблюдается задолго до плавления шихты, то есть между твердыми ее частицами.

При спекании глиноземсодержащей шихты происходят химические реакции между твердыми порошками исходных компонентов при наличии небольшого количества жидкой фазы (расплава). Глиняная шихта спекается при 1200 oС. При спекании происходят изменения внешнего вида спека.

Твердофазным реакциям способствует тонкое измельчение исходных веществ, поскольку от этого растет их удельная поверхность, а с ней поверхностная энергия и число точек касания разнородных веществ. Вот почему для спекания на заводах всегда тонко измельчают все составляющие части шихты. По тем же причинам для твердофазных реакций важно не только предыдущее тщательное перемешивание исходных веществ, но и перемешивание во время реакции, особенно если оно сопровождается растиранием продуктов реакции. При перемешивании предупреждается скопление однородных зерен, которое препятствует взаимодействию их с другими веществами.

Спекание является основной операцией в рассмотренном способе. При осуществлении этой операции необходимо создавать условия, которые способствовали бы образованию растворимых соединений алюминия, а при выщелачивании возводили бы к минимуму возможность перехода в раствор кремнезема и протекания реакций, которые вызывают потери А12O3 и щелочи с шламом. Для взаимодействия компонентов в процессе спекания особенное значение имеет наличие небольших количеств жидкой фазы (расплава). Это приводит к ускорению процесса и получению жара с хорошими физическими свойствами.

В меру нагревания шихты происходит дегидратация гидроокисей алюминия, диссоциация известняка, образования ферритов, алюминатов, силикатов, алюмосиликатов натрия и кальция. Основными завершающими процессами, которые идут при 1250-1300oС, является образование алюмината и феррита щелочного окисла, а также силикату кальция:

Реакция (1) есть обобщенной, а постадийно данный процесс можно представить таким способом:

В ходе реакции (4) образуется практически нерастворимый двухкальциевый силикат, который играет важную роль при производстве цемента.

Поскольку при низких температурах вероятность образования феррита, выше чем алюминату, можно допустить, что если щелочных окислов в нефелине не хватает для полного связывания окислов алюминия и железа, она тратится в основном на образование феррита натрия и кальция, а глинозем остается свободным. Но при 900 oС и выше продукт реакции состоит главным образом из алюмината натрия и кальция, что обусловлено вытеснением R2O из феррита по реакции:

Витиснение извести из алюминатов кальция можно представить так:

Количество окислов щелочных металлов, которые содержатся в нефелине, повинное обеспечивать превращение Al2O3 и Fe2O3 в метаалюминат и метаферрит натрия. Количество известняка должно отвечать превращению кремнезема в двухкальциевый силикат. Расчет шихты спекания производится из расчета видержки следующих молярных соотношений:

Такую шихту называют насыщенной. Количественное соотношение между основными составляющими жара зависит от состава нефелина и находится в границах: 18-20% Na2O•А12O3; 2-4% Nа2O•Fе2О3; 79-80% 2СаО•SіО2. Иногда работают на ненасыщенной шихте, когда молярное отношение R2О к сумме Al2O3 + Fe2O3 меньше единицы. При этом немного снижается выдержка Аl2О3 из жара, но растет выдержка R2O, в результате чего удельная затрата щелочи снижается.

Основные составляющие жара - алюминаты натрия и калию R2O•Al2O3, Феррите натрия и калию R2O•Al2O3 и alfa - 2CaО•SіО2. Алюминаты и феррите, образуют беспрестанную серию твердых растворов. Двокальциевий силикат в большинстве спеков выступает как самостоятельная фаза, но для некоторых высокожелезистых и высококремнеземистых составов система отличается от псевдотройной в связи с образованием более сложных тройных соединений, нерастворимых при выщелачивании.

Важна характеристика спеков - пористость. За меру пористости принимается отношение объема пор к общему объему жара. Для нефелиновых спеков характерная высшая (20-30 %) пористость, чем для бокситовых (10-20%). В ходе выщелачивания, то есть взаимодействия дробимого и классифицированного жара с подогретым карбонатно щелочным раствором, каждая составляющая жара ведет себя по-разному. Алюминаты натрия и калию легко растворимые в горячей воде и растворах и со снижением температуры их растворимость убывает:

Удельная поверхность контакта твердой и жидкой фаз, концентрация ионов R+ и OH- и другие факторы заметного влияния на растворимость алюминатов не делают.

Феррите натрия и калию под действием воды поддаются гидролизу:

Высвобождаемая щелочь служит одним из источников повышения стойкости алюминатных растворов после выщелачивания. Процесс гидролиза ферритов протекает с меньшей скоростью, чем растворение алюминатов. Эта скорость увеличивается с ростом температуры и величины удельной поверхности контакта твердой и жидкой фаз. Двокальциевий силикат раскладывается и в щелочных, и в карбонатных растворах с образованием растворимого силиката натрия:

Образовавшись по реакциям (9) и (10) силикат натрия и гидроксид кальция вступают во взаимодействие с алюминатом натрия, образовать малорастворимые гидроалюмосиликаты натрию по реакции (11), трехкальциевый гидроалюминат по реакции (12) и гидрогранат кальция по реакции (13):

Алюминатные растворы после выщелачивания жара имеют низкий кремневый модуль, что не позволяет получить из таких растворов удовлетворяющий потребителей Al2O3. Потому перед разложением такие растворы должны поддаться специальной операции - обескремнивания. Это очистки от кремнезема тем более необходимы, поскольку в большинстве применяемых схем, которые переделывают глиноземсодержащее сырье по способу спекания, для разложения алюминатных растворов применяется глубокая карбонизация. Кремневый модуль раствора перед карбонизацией с целью получения высококачественного гидроксида А1 должен быть не менее 1000. При выщелачивании нефелиновых спеков образуются смешанные натрий-калий-алюминатные растворы. Присутствие К2О негативно влияет на скорость и глубину обескремнивания, поскольку в гидроалюмосиликатах калию растворимость выше, чем у ГАСНов. Отмечено некоторое обогащение калием смешанных Nа-К-растворов после первой стадии обескремнивания. Обескремнивание осуществляется у двух стадий. На первой стадии химизм процесса отбит реакцией (11). На второй стадии обескремнивания химизм процесса отбит реакцией (13).

В гидрогранатовом шламе от второй стадии обескремнивания содержится до 26 % Al2O3. Возвращение такого шлама на спекание ведет к большому обороту глинозема и к снижению в окончательном итоге товарного выхода. Потому в настоящее время на заводах осуществляется содовая обработка такого шлама по реакции:

Окисел алюминия при этом переходит из шлама в раствор, одновременно происходит каустификация соды.

Для разложения алюминатных растворов в схемах спекания применяют карбонизацию - способ разложения алюминатных растворов при барботировании через них смеси газов, которые содержат СО2. Процесс отражается тремя следующими реакциями:

Рис.2 Карбонизация

По реакции (15) происходит нейтрализация каустической щелочи. В итоге алюминатный раствор становится неустойчивым, и идет гидролитическое разложение алюмината по реакции (16). Едкая щелочь, которая образуется в результате, сейчас же связывается в соду, и тем самым создаются условия для последующего разложения алюминатного раствора. Потому процесс разложения алюминатного раствора может быть доказан до желаемой глубины. На заключительной стадии процесса образуется - гидроалюмокарбонат натрию по реакции (17).

Весь выработанный глинозем можно условно разделить на двух категорий - на технический глинозем, который идет на получение металлического алюминия (металлургический глинозем), и глинозем специальных марок (неметаллургический глинозем).

Присутствие в техническом глиноземе даже малых количеств примесей очень нежелательно. Примеси в техническом глиноземе более электроположительных, чем алюминий, элементов (Fe, Tі, Cr, Sі, V, P) при электролитическом разложении глинозема переходят в алюминий, повышая его электропроводимость и ухудшая его качество, более электроотрицательные, чем алюминий, элементы (K, Na, Ba, Sr, Ca и др.) что содержатся в глиноземе, ухудшают работу електролізерів, вступая во взаимодействие с фтористым алюминием электролита и раскладывая его.

Примеси соединений, которые внедряются в кристаллических ґрати Al2O3, повышают его прочность и снижают скорость растворения глинозема в криолите. Включения щелочей в виде beta-Al2O3 создают грубые неравенства на поверхности агрегатов технического глинозема и тем самым способствуют уменьшению его текучести. Кроме того, технический глинозем, полученный при недостаточно высокой температуре кальцинации гидроксида алюминия, содержит кроме щелочей значительные количества gamma-Al2O3 и влаги, благодаря чему владеет повышенной гигроскопичностью. Примеси SіО2 очень нежелательны в составе глинозема, потому что они снижают сортность глинозема. Необходимо стремится уменьшить содержание примесей SіО2, многократным обескремниванием алюминатных растворов. Удалению примесей уделяется большая роль в глиноземном производстве. Содержание примесей в глиноземе регламентируется .

В наше время основным сырьем для производства глинозема служит боксит. Объясняется это тем, что содержание окисла алюминия в промышленных сортах боксита выше, а кремнезему ниже, чем в других алюминиевых рудах. Большие запасы и высокое содержание в бокситовой руде глинозема, обеспечивает более дешевую добычу и переработку этой руды. Но для Украины являются актуальнее альтернативные типы сырья для производства алюминия, особенно нефелин, который при комплексной переработке дает кроме глинозема другие необходимые в промышленности материалы.

За последние годы алюминиевая промышленность в нашей стране и в странах СНГ выросла в большую отрасль народного хозяйства. Много научно исследовательских институтов проводят исследование в области усовершенствования существующих и разработки новых методов производства глинозема из разных видов сырья.

В настоящее время широко развернутые работы в области интенсификации существующих и новых способов производства глинозема - применения высоких давлений для выщелачивании бокситов и нефелинов, комплексная переработка глиноземсодержащего сырья с выдержкой галлия, ванадия и другое ценное составляющих, внедрение новых аппаратурно технологических схем спекания и выщелачивания, внедрения усовершенствованных тепловых схем, применения методов обогащения нефелинов и другого глиноземсодержащего сырья, комплексная механизация и автоматизация производственных процессов, кислотные способы.