[ <<< назад ]

Современные представления о процессе термоокисления каменноугольных пеков.

1. Механизм взаимодействия кислорода с углеводородами пека

Журнал "Кокс и химия" №9 2002г. стр. 35-43

Докт. Техн. Наук О.Ф. Сидоров (ВУХИН)

Многолетний промышленный опыт работы пекоподготовительных установок отечественных пекококсовых цехов подтверждает, что термоокисление пека - наилучший способ повышения его коксообразующей способности. Тем не менее для получения электродного пека технология тtрмоокисления начина-ет применятся только в последние годы. В 60-80'х годах прошлого века негативная реакция на процесс термоокисления как на технологию получения электродного пека со стороны потребителей, использую-щих его для получения графитированной продукции, сдерживала развитие этого процесса в коксохимии.

Основные потребители электродного пека - алю-миниевые заводы - в те годы удовлетворялись использованием рядовых среднетемпературных пеков (СТП), образуемых при типовой дистилляции камен-ноугольной смолы. В последние годы эти предприятия, внедряя прогрессивные технологии изготовления и эксплуатации "сухого" и "полусухого" анода, а также электролиз на предварительно обожженных анодах, требуют получения электродного пека с повышенной температурой размягчения (пек марки "В" по ГОСТ 10200-83). Пек такого качества невозмож-но получить в режиме типовой дистилляции смолы: требуются дополнительные операции для повыше-ния содержания в пеке коксообразующих фракций и снижения - летучих веществ. Ситуация осложнена еще и тем, что по ряду причин в настоящее время на коксохимические предприятиях вырабатывают малопиролизованную смолу, при дистилляции кото-рой получение пека даже марки "Б1", соответствующего всем нормам стандарта, представляется труднодостижимой задачей. По этой причине на оте-чественных коксохимических производствах для по-лучения электродного пека используют технологию термоокисления - как правило, в кубах-реакторах.

Несмотря па обилие технологических разрабо-ток в области окисления пека барботажным спосо-бом известно очень мало исследований, выявляю-щих механизм взаимодействия его с кислородом. Эта проблема не привлекала внимание отечествен-ных исследователей, вероятно, в силу своей очевидности.

Относя каменноугольный пек к типичным углеводородным техническим смесям. аналогичным нефтехимическим, обычно полагают аналогичным и механизм его термоокисления, заключающимся во взаимодействии углеводородов пека с кислородом в жидкой фазe с последующим образованием кис-лородсодержащих продуктов.

Па основе концепции жидкофазного термоокисления была разработана каскадно-кубопая технология получения высокотемпературного пека (ВПТ), несмотря на то что уже в те годы было известно, что при продувке расплавленного пека воздухом кис-лород и нем не накапливается - факт, который противоречит жидкофазной концепции. В единственной работе, посвященной изучению механизма реак-ции термоокисления пека, когда авторы показали, что в результате основной реакции процесса - окислительной дегидрополиконденсации кислород в пеке не только не накапливается, но даже несколько уменьшается его количество, авторы не исключают воз-можности в зависимости от состава исходного сырья протекания реакций, связанных с образованием устойчивых кислородсодержащих продуктов.

Зарубежные производители электродного пека для повышения его коксообразующей способности используют другие технологические приемы, например длительное термическое воздействие па исходный пек или смолу под давлением собственных ле-тучих продуктов в режиме рециркуляции или в специальных реакторах с последующим препарированием высокоплавкого пека маслами. На некоторых предприятия электродный пек требуемого качества получают дистилляцией исходного пека под вакуумом, Использование термоокисленного пека для получения электродного связующего анодной массы известно в США.

Термоокисленные пеки - как нефтяные, так и каменноугольные за рубежом используют в до-рожном строительстве, в качестве исходного сырья для получения изотропных углеродных материалов. Очень важное значение имеет процесс термоокисления для обработки различных пекококсовых сме-сей и углеводородных волокон перед графитацией. Поэтому цель большинства зарубежных исследований в этой области - это выявление влияния условий термоокисления пека на способность к графитации его карбонизатов.

К неоспоримым преимуществам процесса термоокисления и сравнении с другими способами его термообработки относят более эффективный рост выхода коксового остатка, температуры размягчения, соотношения С/Н, содержания высококонден-сированных фракций Существенным преимуще-ством следует считать и снижение канцерогенной активности пека при его термоокислении . Столь же бесспорным представляется и утверждение, что термоокисление добавляет рост мезофазных образований в изотропной матрице каменноугольного пека. Однако в оценке результирующего влияния процесса термоокисления на формирование анизотронной мезофазы пека мнения авторов разноречивы. Даже в сравнительно недавних публикациях существуют полярные мнения. Одни авторы опреде-ляют полную изотропность термоокисленного каменноугольного пека, другие, напротив, полагают, что термоокисление в определенных условиях увеличи-вает степень анизотропности пека, способствуя лучшему структурированию аромачнческих единиц. Истина, возможно, на стороне исследователей, утверждающих, что в зависимости от состава исходного пека и условий обработки можно получать термоокисленные пеки, карбонизаты которых обладают широким рядом оптической текстуры.

Современные представления зарубежных исследователей о механизме взаимодействия кислорода с углеводородами пека принципиально не отличаются от описанных. Преобладает мнение о диффузионно-контролируемых реакциям, протекающих при окис-лении пека. На примере термоокисления нефтяного пека полагают, что первичные реакции заключаются во взаимодействии кислорода с ароматическими радикалами в  -положении с образованием гидроперекисей. Эти радикалы в отличие от других резонансно-стабилизированных способны передавать синглетный электрон ароматической системе полисопряжения, способствуя образованию кислородсодержащих групп. Неустойчивые образования - гидроперекиси преобразуются в более устойчивые - кислородсодержащие функциональные группы: гидроксильные, карбонильные и карбоксильные. Не отрицают возможности взаимодействия кислорода с алкильными группами и нафтеновыми структурами. При этом алкильные группы в конечном счете превращаются в карбоксильные, а продуктом окисления нафтеновых структур являются дикетоны и хиноны. Вследствие высокой полярности кислород-содержащих групп возрастает межмолекулярное взаимодействие углеводородов пека и лимитирует-ся их летучесть. Межмолекулярное взаимодействие за счет диссоциативных реакций с выделением СО и СО2 можно считан, причиной протекания последовательных реакций конденсации первичных кис-лородсодержащих групп, приводящих к образованию поперечных С-С-связей. По мнению авторов, именно благодаря этим реакциям в пеке появляют-ся олигомеры с трехмерной структурой и увеличивается выход коксовою остатка.

-положении с образованием гидроперекисей. Эти радикалы в отличие от других резонансно-стабилизированных способны передавать синглетный электрон ароматической системе полисопряжения, способствуя образованию кислородсодержащих групп. Неустойчивые образования - гидроперекиси преобразуются в более устойчивые - кислородсодержащие функциональные группы: гидроксильные, карбонильные и карбоксильные. Не отрицают возможности взаимодействия кислорода с алкильными группами и нафтеновыми структурами. При этом алкильные группы в конечном счете превращаются в карбоксильные, а продуктом окисления нафтеновых структур являются дикетоны и хиноны. Вследствие высокой полярности кислород-содержащих групп возрастает межмолекулярное взаимодействие углеводородов пека и лимитирует-ся их летучесть. Межмолекулярное взаимодействие за счет диссоциативных реакций с выделением СО и СО2 можно считан, причиной протекания последовательных реакций конденсации первичных кис-лородсодержащих групп, приводящих к образованию поперечных С-С-связей. По мнению авторов, именно благодаря этим реакциям в пеке появляют-ся олигомеры с трехмерной структурой и увеличивается выход коксовою остатка.

При термоокислении мезофазного каменноугольного пека вследствие диффузии и поглощения кислорода экспериментально были обнаружены аналогичные кислородсодержащие группы - карбоксильные, эфирные (простые и сложные), карбоксильные и хинные, являющиеся причиной образования трехмерных олигомеров. Авторы работы, полагающие, что термоокислительные реакции пека аналогичны реакциям, протекающим при окислении индивидуальных ароматических углеводородов, на примере термоокисления нафталина и его метильных гомологов заключают, что первопричина реак-ций уплотнения - эго полимеризация алкилсодержащих углеводородов по радикальному механизму с образованием поперечных связей метиленового или бифенилыюго типа. В подтверждение такого вывода в продуктах нолимеризацни незамещенного нафталина были обнаружены лишь димеры, тогда как в случае метилнафталинов - вплоть до гептамеров. При этом допускают частичное окисление мстиленовых гpyпп в карбонильные.

Другими реакциями, приводящими к увеличению молекулярной массы индивидуальных углеводородов при термоокислении, но мнению авторов, являются реакции ароматизации вследствие дегид-рирования нафтеноных структур. Подобные представления о механизме термоокислительных реак-ций были подтверждены работой при термоокислении каменноугольного пека. Авторы этого иссле-дования делают вывод, что после взаимодействия алкильных заместителей и ароматизации нафтеновых структур, которых в пеке сравнительно немного, дальнейшее тсрмоокислсние приводит к образованию оксирадикалов. Последние промотируют конденсацию ароматических колец посредством дегидрирования, вызывая образование больших планарных олигомеров (подобно тем, которые образуются при термополимеризации).

Дальнейшее развитие и экспериментальное подтверждение таких представлений приведены в работе, авторы которой при термоокисленни каменноугольных пеков выделяют два конкурирующих механизма полимеризации углеводородов. Первый связан с удалением алифатического водорода и образованием углеводородов с поперечными связями, второй - с элиминацией ароматического водорода и синтезом планарных макромолекул высокой степени конденсации. Относительный вклад того или другого механизма в процесс накопления высококонденсированных фракции зависит от химического состава исходного пека и температуры термоокисления.

Наши лабораторные исследования выполнены на установке, описанной в работе [16]. Установка, предназначенная для термоокисления каменноугольных пеков и высококипящих фракции смолы, оснащена газохроматографическим измерением концентрации кислорода в исходном и отходящем газах, а также специальным устройством количественно; о измерения реакционной воды с точностью ±0,02 мл, выделяющемся в течение всего процесса. Термоокислению и для сравнения термостатированию в изотер-мических условиях подвергли промышленные образцы разлличных каменноугольных пеков в количестве 200-400 г. В отдельных экспериментах термоокислению подвергали  -фракцию (вещества, растворимые к изооктане) и

-фракцию (вещества, растворимые к изооктане) и  -фракцию (вещества, нерастворимые в изооктане, но растворимые в толуоле), выделенные из пека в препаративном масштабе стан-дартными методами. В качестве окислителя исполь-зовали воздух с переменным содержанием кислорода - от 16 до 100% (объемные доли). Для получе-ния пониженных концентраций кислорода воздух раз-бавляли аргоном.

-фракцию (вещества, нерастворимые в изооктане, но растворимые в толуоле), выделенные из пека в препаративном масштабе стан-дартными методами. В качестве окислителя исполь-зовали воздух с переменным содержанием кислорода - от 16 до 100% (объемные доли). Для получе-ния пониженных концентраций кислорода воздух раз-бавляли аргоном.

Учитывая известные данные, что в интервале 200-340 °С в газовой фазе пека доминирует водород, количественно связываемый кислородом при окислении, вода, как специфический продукт этой реакции, может служить объектом оперативного и аналитического контроля глубины термоокислительных превращений в пеке. В качестве измеряемых показателей контроля были выбраны: индукционный период (промежуток времени от пуска окислителя в нагретый до необходимой температуры пек до вы-падения в ловушке первых капель реакционной воды), скорость выделения воды и суммарное ее количество.

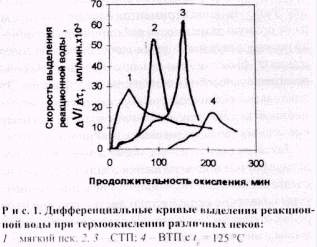

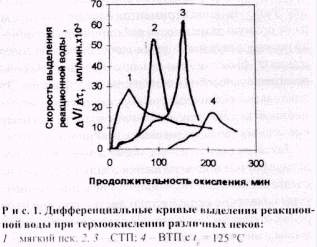

Многочисленные эксперименты, связанные с окислением различных пеков в изотермических условиях, показали, что реакционная вода (особенно в начальный период) выделяется отнюдь не рав-номерно, как это считали ранее. Запись динамики выделения реакционной воды и виде функции  V/

V/

=f(

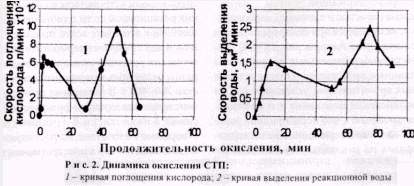

=f( ) в дифференциальной форме (рис, 1) свидетельствует о том, что в начальный период окис-ления пека кривая скорости выделения реакционной воды имеет одно или несколько максимальных значений,

) в дифференциальной форме (рис, 1) свидетельствует о том, что в начальный период окис-ления пека кривая скорости выделения реакционной воды имеет одно или несколько максимальных значений,

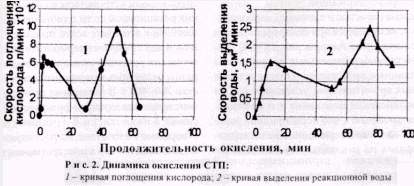

совпадающих с максимальной скоростью нототения кислорода окисляемой средой (рис-2), при равномерном поступлении окислителя в реактор. (Условия окисления: температура 275 0C; расход воздуха 63,3 л/(ч-кг)).

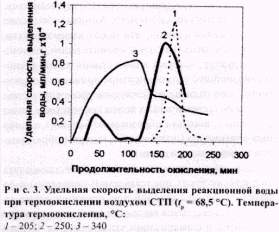

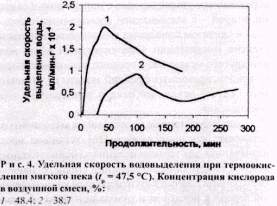

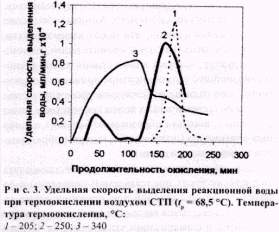

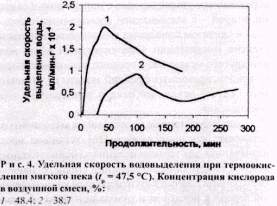

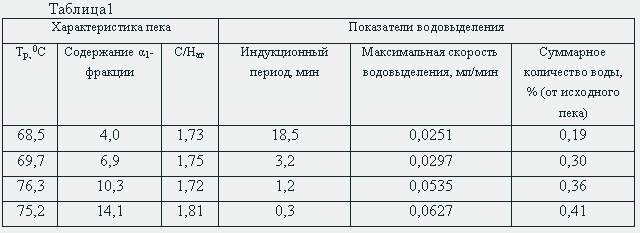

Количественные значения показателей водовыделения, естественно, занисят от условии термоокислення: температуры и расхода окислителя и концентрации кислорода и нем. Кривые (рис. 3) характеризуют удельную скорость водовыделения ре-акционной воды при окислении СТП в изотермичес-ких условиях при различной температуре. Очевид-но, что повышением температуры термоокисления с 205 до 340 °С сокращается индукционный период, расширяется и сдвигается влево область мак-симальных значений скорости водовыделения. Аналогичный эффект оказывает повышение концентрации кислорода в воздушной смеси (рис. 4). При окислении каменноугольных пеков в стабилизиро-ванных условиях показатели водовыделення могут служить характеристикой их реакционной способ-ности к окислению, точнее, их низкомолекулярной части, поскольку именно она окисляется в первую очередь.

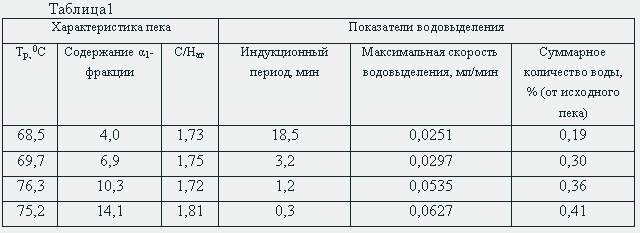

В табл. 1 представлены результаты термоокисления в изотермических условиях промышленных образцов СТЛ с различным содержанием  1-фрак-ции. Результаты эксперементов однозначно опреде-ляют прямую зависимость реакционной способнос-ти низкомолекулярных углеводородов пека от содер-жания

1-фрак-ции. Результаты эксперементов однозначно опреде-ляют прямую зависимость реакционной способнос-ти низкомолекулярных углеводородов пека от содер-жания  1-фракции: чем ее в пеке больше, тем более реакционноспособна к окислению его

1-фракции: чем ее в пеке больше, тем более реакционноспособна к окислению его  -фракция. Это доказывают все показатели водовыделения - индукционный период, максимальная скорость и суммарное количество выделевшейся реакционной воды.

-фракция. Это доказывают все показатели водовыделения - индукционный период, максимальная скорость и суммарное количество выделевшейся реакционной воды.

Такой, на первый взгляд, неожиданный вывод кос-венным путем подтверждается данными других исследователей, отметивших снижение температуры появления первой капли дистиллята при изме-рении отгона до 360°С у СТП с увеличением содер-жания в них  1-фракции.

1-фракции.

Если для пека с содержанием  1= 6% первая капля появляется при 310 0С, то для пека с

1= 6% первая капля появляется при 310 0С, то для пека с  1 = 13% - при 275 0С. Примечательно, что представленнык отличия в динамике выделения реакционной воды ( см. табл. 1) наблюдаются у СТП с приблизительно одинаковым соотношением С/Н. Этот факт позволяет рассматривать характеристику каменно-угольных пеков с помощью показателей водовыделения как новый, независимый от С/Н метод анализа.

1 = 13% - при 275 0С. Примечательно, что представленнык отличия в динамике выделения реакционной воды ( см. табл. 1) наблюдаются у СТП с приблизительно одинаковым соотношением С/Н. Этот факт позволяет рассматривать характеристику каменно-угольных пеков с помощью показателей водовыделения как новый, независимый от С/Н метод анализа.

Независимость от С/Н объясняется тем, что лег-кость отщепления водорода зависит не столько от массы и размеров молекулы углеводорода, сколько от ее структуры. Отличительная черта новой методики- ее способность аналазировать характер термоокислительных превращений, определяемых ком-плексным влиянием действующих факторов.

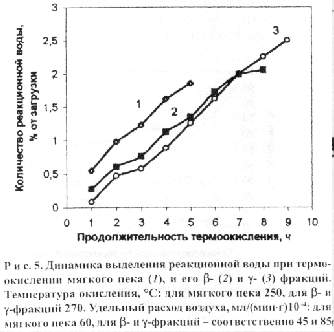

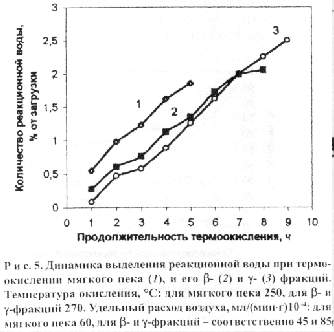

Динамика накопления реакционной воды при окис-лении в изотермических условиях мягкого пека и выделенных из него стандартными методами  - и

- и  -фракций представлена на рис 5. В соответствии с известными данными, что кислород прежде всего взаимодействует с низкомолекулярными углеводородами пека, следовало ожидать что максимальная скорость накопления реакционной воды будет наблюдаться при термоокислении

-фракций представлена на рис 5. В соответствии с известными данными, что кислород прежде всего взаимодействует с низкомолекулярными углеводородами пека, следовало ожидать что максимальная скорость накопления реакционной воды будет наблюдаться при термоокислении  -фракции. Однако кривые рис. 5 доказывают совершенно противоположный результат. Несмотря на то что в случае

-фракции. Однако кривые рис. 5 доказывают совершенно противоположный результат. Несмотря на то что в случае  -фракции были использованы более жесткие условия термоокисления (повышенные температура реакции и удельный расход окислителя), скорость накопления реакционной воды при ее окислении минимальна. Максимальная скорость была достигнута при термоокислении исходного пека. Установленную закономерность в динамике накопления реакционной воды подтверждает и продолжительность индукци-онного периода, который при термоокислении исход-ного пека

-фракции были использованы более жесткие условия термоокисления (повышенные температура реакции и удельный расход окислителя), скорость накопления реакционной воды при ее окислении минимальна. Максимальная скорость была достигнута при термоокислении исходного пека. Установленную закономерность в динамике накопления реакционной воды подтверждает и продолжительность индукци-онного периода, который при термоокислении исход-ного пека  - и

- и  -фракций составляет соответствен-но 2,27 и 45 мин.

-фракций составляет соответствен-но 2,27 и 45 мин.

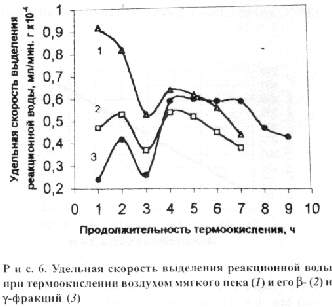

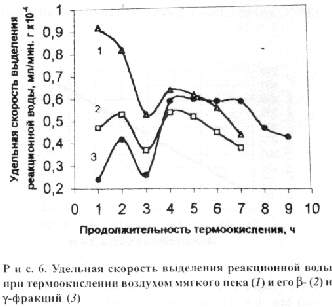

Этот парадокс объясним, если предположить, что взвимодействие низкомолекулярных углеводородов пека осуществляется не в жидкой, а в паровом фазе и что скорость этого взаимодействия лимитируется не стадией диффузии кислорода в жидкую фазу, а соотношением концентраций взаимодействующих субстанций - кислорода и паров углеводородов, т.е. кинетическими факторами. Результаты эксперимен-тов (см. табл.1 и рис.5) выявили очевидную закономерность: чем выше в окисляемом продукте кон-центрация высокомолекулярных труднолетучих уг-леводородов, тем выше удельная скорость выделе-ния реакционной воды. Это наглядно подтверждают данные рис, 6. Такая закономерность находится в полном соответствии с законом Рауля, установив-шим, что парциальная упругость паров легколету-чих низкомолекулярных углеводородов в смеси об-ратно пропорциональна концентрации труднолетучих высокомолекулярных углеводородов. По этой при-

чине при одинаковой температуре конденсации паров низкомолекулярных углеводородов в исходном пеке выше, чем и его  -фракции. Более высокая концентрация низкомолекулярных углеводородов в парогазовой фазе пека и определяет более высокую скорость взаимодействия их с кислородом, что подтверждается увеличенной скоростью выделения реакционной воды.

-фракции. Более высокая концентрация низкомолекулярных углеводородов в парогазовой фазе пека и определяет более высокую скорость взаимодействия их с кислородом, что подтверждается увеличенной скоростью выделения реакционной воды.

Несмотря на некоторые отличия в условиях термоокисления и различную скорость выделения ре-акционной воды из мягкого пека и его основных ком-понентов (см. рис. 6), нельзя не отметить идентич-ности расположения экстремальных точек на кри-вых относительно временной координаты. Совпаде-ние областей максимальной и минимальной скорос-тей водовыделения доказывает, что при термоокислении с кислородом взаимодействуют идентичные углеводороды, вхоящие в состав  - и

- и  -фракций, Продолжительность индукционного периода и последовательность появления экстремальных зна-чений на кривой скорости водовыделения являются индивидуальной характеристикой конкретного окис-ляемого пека. Поскольку реакционная способность пека определяет скорость "старения" при хранении или транспортировании его в расплаве, продолжи-тельность индукционного периода может служить количественной характеристикой этого показателя.

-фракций, Продолжительность индукционного периода и последовательность появления экстремальных зна-чений на кривой скорости водовыделения являются индивидуальной характеристикой конкретного окис-ляемого пека. Поскольку реакционная способность пека определяет скорость "старения" при хранении или транспортировании его в расплаве, продолжи-тельность индукционного периода может служить количественной характеристикой этого показателя.

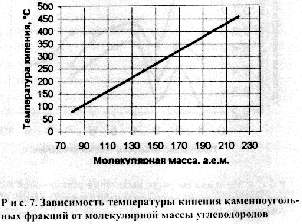

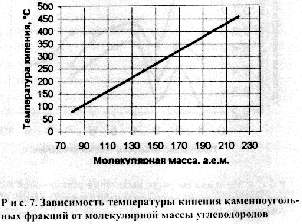

Правомерность авторской концепции о парофазном термоокислении подтверждается и результа-тами других исследователей, и реальными данны-ми промышленных технологических установок. Так, заметное окисление СТП в промышленных кубах-реакторах, контролируемое по температуре размягчения и росту  -фракции, начинается в интервале 200-225 °С, т.е, когда в паровой фазе установится необходимая упругость паров углево-дородов и будет достигнут энергетический барьер их активации. По данным [17], в интервале 200-225 "С кипят одно- и двухкольчатые углеводороды с молекулярной массой 135-145 а.е.м. (рис. 7). Рассматривая структуру пека как систему молекуляр-ных комплексов, следует учитывать, что из-за образования полиазеотропных смесей истинная температура кипения и состав паровой фазы над пеком могут существенно отличаться от аналогич-ных характеристик индивидуальных углеводородов. Например, 3,4-ксиленол (Ткип = 227 °С), образуя азеотроп с нафталином, уже при 218 °С присутствует в паровой фазе в количестве 16%. Аналогично этому 2.3-диметилнафталин (Ткип = 268 °С), образуя азеотроп с 2-метилиндолом (Ткип = 272 °С), уже при 263.5 "С присутствует в паровой фазе в количестве 78-80%. Но тот же 2,3-диметилнафталин, образуя азеотроп с аценафтеном (Ткип = 275,5 °С), даже при 278 "С присутствует в паровой фазе лишь в коли-честве 2-3% [19].

-фракции, начинается в интервале 200-225 °С, т.е, когда в паровой фазе установится необходимая упругость паров углево-дородов и будет достигнут энергетический барьер их активации. По данным [17], в интервале 200-225 "С кипят одно- и двухкольчатые углеводороды с молекулярной массой 135-145 а.е.м. (рис. 7). Рассматривая структуру пека как систему молекуляр-ных комплексов, следует учитывать, что из-за образования полиазеотропных смесей истинная температура кипения и состав паровой фазы над пеком могут существенно отличаться от аналогич-ных характеристик индивидуальных углеводородов. Например, 3,4-ксиленол (Ткип = 227 °С), образуя азеотроп с нафталином, уже при 218 °С присутствует в паровой фазе в количестве 16%. Аналогично этому 2.3-диметилнафталин (Ткип = 268 °С), образуя азеотроп с 2-метилиндолом (Ткип = 272 °С), уже при 263.5 "С присутствует в паровой фазе в количестве 78-80%. Но тот же 2,3-диметилнафталин, образуя азеотроп с аценафтеном (Ткип = 275,5 °С), даже при 278 "С присутствует в паровой фазе лишь в коли-честве 2-3% [19].

Каменноугольный пек состоит из углеводородов, входящих в состав  - и

- и  -фракций, СТП на 70-80%; мягкий пек - на 80-90%. Из-зa межмолекулярного взаимодействия эти углеводороды непозможно раз-делить ни дистилляцией, ни экстрографией, и пото-му качественный состав

-фракций, СТП на 70-80%; мягкий пек - на 80-90%. Из-зa межмолекулярного взаимодействия эти углеводороды непозможно раз-делить ни дистилляцией, ни экстрографией, и пото-му качественный состав  - и

- и  -фракний практичес-ки одинаков, разница лишь в количестве нелетучих углеводородов. По данным [20], в

-фракний практичес-ки одинаков, разница лишь в количестве нелетучих углеводородов. По данным [20], в  -фракции СТП количество хроматографически определяемых угле-водородов составляет 75-85% от массы фракции, в

-фракции СТП количество хроматографически определяемых угле-водородов составляет 75-85% от массы фракции, в  -фракции - только 15-40%. Если в хроматографируемой части

-фракции - только 15-40%. Если в хроматографируемой части  -фракции преобладают углеводоро-ды с числом ароматических колец 2-4, то в

-фракции преобладают углеводоро-ды с числом ароматических колец 2-4, то в  -фрак-ции 4-7. Именно поэтому, судя по накоплению реакционной воды (см. рие.5),

-фрак-ции 4-7. Именно поэтому, судя по накоплению реакционной воды (см. рие.5),  - фракция окисляется быстрее, чем

- фракция окисляется быстрее, чем  -фракция. Практически с самого начала окисления

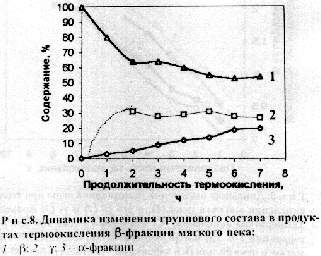

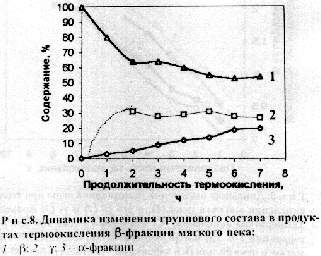

-фракция. Практически с самого начала окисления  -фракция претерпевает значительные изменения в групповом составе (рис.8). Появление 30%

-фракция претерпевает значительные изменения в групповом составе (рис.8). Появление 30%  -фракции объяснимо перераспределением межмолекулярных связей в исходной

-фракции объяснимо перераспределением межмолекулярных связей в исходной  -фракции, а по-степенный рост количества

-фракции, а по-степенный рост количества  -фракции, несомненно, связан с процессами конденсации.

-фракции, несомненно, связан с процессами конденсации.

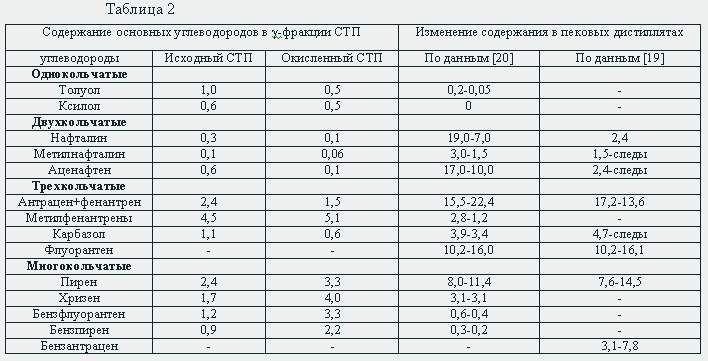

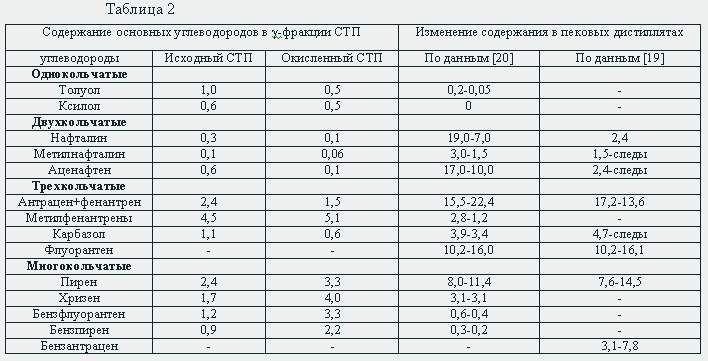

Данные хроматографического обследования [20] основных материальных потоков промышленной термоокислительной установки свидетельствуют (табл.2), что максимальной степени превращения подвергаются однокольчатые алкилированные угле-водороды. Днухкольчатые углеводороды, составля-ющие основную долю хроматографируемой части пековых дистиллятов, за исключением метилнафталиновых, подвергаются термоокиилительным превра-щениям в значительно меньшей степени. Трехкольчатые ароматические углеводороды, судя по их на-коплению в пековых дистиллятах, практически не реагируют с кислородом. Содержание многокольчатых углеводородов в результате процессов конденсации возрастет не только в  -фракнии окисляемого пека, но и в пековых дистиллятах.

-фракнии окисляемого пека, но и в пековых дистиллятах.

Обобщая эти данные, можно отметить что в процессе термоокисления каменноугольного пека наря-ду с количественным уменьшением  -фракцни происходит увеличение её средней молекулярной массы, поскольку в хроматографируемой части уменьшается содержание низкомолекулярных углеводородов и возрастает - высокомолекулярных. С еще большей скоростью происходит "утяжеление" пековых дистиллятов.

-фракцни происходит увеличение её средней молекулярной массы, поскольку в хроматографируемой части уменьшается содержание низкомолекулярных углеводородов и возрастает - высокомолекулярных. С еще большей скоростью происходит "утяжеление" пековых дистиллятов.

Наблюдаемая последовательность взаимодействия углеводородов при термоокислении каменноугольного пека логично объясняется особенностью его состава. Каменноугольный пек состоит из полициклических ароматических углеводородов. ПАУ (Сар /Собщ=0.97. в отличие от 0.80 у нефтяного нека), у которых с ростом степени конденсированности из-за возрастающей энергии локализации  - электронов, увеличивается прочность С-С -связи в ароматичес-ком кольце и ослабляется энергия связи С-Н алкильных групп. Именно но этой причине с кислородом легче всего взаимодействуют углеводороды с алкильными заместителями. По данным [21], таких углеводородов в пеке немало: даже летучие компоненты пека, состоящие из ПАУ общей формулы от

- электронов, увеличивается прочность С-С -связи в ароматичес-ком кольце и ослабляется энергия связи С-Н алкильных групп. Именно но этой причине с кислородом легче всего взаимодействуют углеводороды с алкильными заместителями. По данным [21], таких углеводородов в пеке немало: даже летучие компоненты пека, состоящие из ПАУ общей формулы от  до

до  , могут иметь до четырех метильных групп.. При термоокислении каменноугольного пека число метильных групп сокращается; поданным [22], соотношение

, могут иметь до четырех метильных групп.. При термоокислении каменноугольного пека число метильных групп сокращается; поданным [22], соотношение  в его

в его  -фракции уменьшается в 7 раз. Кислород промотирует низкоэнергетическое отщепление водорода алкильной группы, поэтому наблюдаемая энергия активации термоокислительных превращений при равных условиях в 2-3 раза ниже термически индуцируемых [23].

-фракции уменьшается в 7 раз. Кислород промотирует низкоэнергетическое отщепление водорода алкильной группы, поэтому наблюдаемая энергия активации термоокислительных превращений при равных условиях в 2-3 раза ниже термически индуцируемых [23].

Таким образом, углеводороды пека, имеющие более двух колец, из-за высокой энергии делокализации  -электронов неспособны в расплаве образовывать устойчивые кислородсодержащие соединения. Более того, конденсированные ароматические углеводороды считают ингибиторами радикальноцепных окислительных процессов [24|. Подтверж-дающие это заключение эксперименты получены и в наших исследованиях и в исследованиях других авторов [5-7. 9, 10, 25], определивших, что при барботажном способе термоокисления дополнительный кислород в каменноугольном пеке не накаплинается. Не накапливается кислород и в обдуваемых при термоокислении пековых дистиллятах [19]. Балансовые расчеты показывают - что в условиях умерен-ного режима термоокисления пека (250-300 'С) поглощенный кислород на 96-98% расходуется на образование воды.

-электронов неспособны в расплаве образовывать устойчивые кислородсодержащие соединения. Более того, конденсированные ароматические углеводороды считают ингибиторами радикальноцепных окислительных процессов [24|. Подтверж-дающие это заключение эксперименты получены и в наших исследованиях и в исследованиях других авторов [5-7. 9, 10, 25], определивших, что при барботажном способе термоокисления дополнительный кислород в каменноугольном пеке не накаплинается. Не накапливается кислород и в обдуваемых при термоокислении пековых дистиллятах [19]. Балансовые расчеты показывают - что в условиях умерен-ного режима термоокисления пека (250-300 'С) поглощенный кислород на 96-98% расходуется на образование воды.

При повышенной температуре окисления, особенно с увеличением содержания кислорода к воздухе, возрастает скорость реакций термоокислительной деструкции с разрушением С-С -связей, о чем свидельствует увеличение образования летучих газов СО, СО2, и интенсивный pocт  1 -фракции. При окис-лении в таких условиях отмечено [20] возрастание содержания легколетучих углеводородов в пековых дистиллятах, приводящее к снижению их молекуляр-ной массы. Из рис.4 видно, что пороговой является концентрация кислорода в воздухе -50%; при этом начинает снижаться выход реакционной воды и возрастает выход перекисленного пека (

1 -фракции. При окис-лении в таких условиях отмечено [20] возрастание содержания легколетучих углеводородов в пековых дистиллятах, приводящее к снижению их молекуляр-ной массы. Из рис.4 видно, что пороговой является концентрация кислорода в воздухе -50%; при этом начинает снижаться выход реакционной воды и возрастает выход перекисленного пека ( 1-фракция).

1-фракция).

На основании изложенного можно сделать следующие выводы о механизме реакций термоокисления каменноугольною пека.

1. При барботажном способе термоокисления каменноугольного пека взаимодействие кислорода с низкомолекулярными (в первую очередь алкилзамещенными) углеводородами осуществляется в парогазовой среде, к которой относится не только пространство куба-реактора над зеркалом испарения пека. но и объем каждого барбшируемого пузырька. Это означает, что при продувке пека воздухом накопления кислорода в жидкой фазе с образованием кислородсодержащих соединении не происходит Кислород интенсифицирует термолитическую реак-цию дегидрирования углеводородов, связывая водо-род с образованием воды. Скорость этого процесса определяется кинетическими факторами - соотношением концентрации кислорода и реагирующих углеводородов в паровой фазе.

2. Образующиеся при отщеплении водорода радикалы вступают в свойственные им в газовой фазе конкурирующие реакции рекомбинации и диспропорционирования, завершение которых сопровождается выделением значительною количества тепла. Прохождением этих реакций можно объяснить повышенные коксообразующие свойства термоокисленного пека и низкий выход пековых дистиллятов. В результате в парогазовой среде образуются углеводороды увеличенной молекулярной массы с поперечными связями, но не они (в силу их сравнительно небольшого количеств) определяют структуру термоокисленного пека. Формирование карбомезофазы пека в расплаве индуцируется обычными реакциями термополимеризации. Присутствие кислорода ускоряет вывод водорода из зоны реакции, понижая тем самым донорно-нодородную активность. и вязкость пековой матрицы. В условиях повышенной вяз-кости образуются непланарные олигомеры, которые, с одной стороны, снижают температуру начала и про-должительность мезофазных превращений, с другой - препятствуют коалесценции и росту мезофазных новообразований. По этой причине термоокисление способствует получению изотропного пека.

3. Согласно этим представлениям термин "термоокисление", по нашему мнению, не отражает истинного смыслa процессов, происходящих при продувке расплавленного пека воздухом. Более правильный термин - "окислительное дегидрирование".

Следует подчеркнуть, что наши представления о механизме термоокислительных превращений рас-пространяются на технологию окисления рядовых каменноугольных пеков барботажным способом. Существенное изменение химического состава окисляемого сырья и технологии окисления может изменить и механизм взаимодействия кислорода с углеводородами. Например, из-за наличия в  - и

- и  -фракцнях нефтяного пека углеводородов с увели-ченным количеством нафтеновых структур и объемных алкильных заместителей наблюдается повышенная реакционная способность его к радикальным процессам. Поэтому окисление нефтяного пека начинается при сравнительно низкой температуре: 150 "С. При этой температуре концентрация углеводородных паров нефтяного пека в газовой фазе невелика и при избытке кислорода вполне осуществима диффузия его в жидкую фазу. Вероятно, поэтому при окисле-нии нефтяного пека в тонкой пленке в атмосфере чистого кислорода и давлении 1 МПа [12] были обнаружены кислородсодержащие углеводороды. Еще более очевиден диффузионный механизм при окис-лении порошкообразного мезофазного каменноугольного пека [13], в котором отсутствуют низкомолеку-лярные углеводороды. Поэтому при температуре окислении 240-300 "С упругость паров минимальна. Такой пек при окислении интенсивно поглощает кислород развитой поверхностью, о чем свидетельствует увеличение его молекулярной массы.

-фракцнях нефтяного пека углеводородов с увели-ченным количеством нафтеновых структур и объемных алкильных заместителей наблюдается повышенная реакционная способность его к радикальным процессам. Поэтому окисление нефтяного пека начинается при сравнительно низкой температуре: 150 "С. При этой температуре концентрация углеводородных паров нефтяного пека в газовой фазе невелика и при избытке кислорода вполне осуществима диффузия его в жидкую фазу. Вероятно, поэтому при окисле-нии нефтяного пека в тонкой пленке в атмосфере чистого кислорода и давлении 1 МПа [12] были обнаружены кислородсодержащие углеводороды. Еще более очевиден диффузионный механизм при окис-лении порошкообразного мезофазного каменноугольного пека [13], в котором отсутствуют низкомолеку-лярные углеводороды. Поэтому при температуре окислении 240-300 "С упругость паров минимальна. Такой пек при окислении интенсивно поглощает кислород развитой поверхностью, о чем свидетельствует увеличение его молекулярной массы.

[ <<< назад ] | [ ^ наверх ^ ]

-положении с образованием гидроперекисей. Эти радикалы в отличие от других резонансно-стабилизированных способны передавать синглетный электрон ароматической системе полисопряжения, способствуя образованию кислородсодержащих групп. Неустойчивые образования - гидроперекиси преобразуются в более устойчивые - кислородсодержащие функциональные группы: гидроксильные, карбонильные и карбоксильные. Не отрицают возможности взаимодействия кислорода с алкильными группами и нафтеновыми структурами. При этом алкильные группы в конечном счете превращаются в карбоксильные, а продуктом окисления нафтеновых структур являются дикетоны и хиноны. Вследствие высокой полярности кислород-содержащих групп возрастает межмолекулярное взаимодействие углеводородов пека и лимитирует-ся их летучесть. Межмолекулярное взаимодействие за счет диссоциативных реакций с выделением СО и СО2 можно считан, причиной протекания последовательных реакций конденсации первичных кис-лородсодержащих групп, приводящих к образованию поперечных С-С-связей. По мнению авторов, именно благодаря этим реакциям в пеке появляют-ся олигомеры с трехмерной структурой и увеличивается выход коксовою остатка.

-положении с образованием гидроперекисей. Эти радикалы в отличие от других резонансно-стабилизированных способны передавать синглетный электрон ароматической системе полисопряжения, способствуя образованию кислородсодержащих групп. Неустойчивые образования - гидроперекиси преобразуются в более устойчивые - кислородсодержащие функциональные группы: гидроксильные, карбонильные и карбоксильные. Не отрицают возможности взаимодействия кислорода с алкильными группами и нафтеновыми структурами. При этом алкильные группы в конечном счете превращаются в карбоксильные, а продуктом окисления нафтеновых структур являются дикетоны и хиноны. Вследствие высокой полярности кислород-содержащих групп возрастает межмолекулярное взаимодействие углеводородов пека и лимитирует-ся их летучесть. Межмолекулярное взаимодействие за счет диссоциативных реакций с выделением СО и СО2 можно считан, причиной протекания последовательных реакций конденсации первичных кис-лородсодержащих групп, приводящих к образованию поперечных С-С-связей. По мнению авторов, именно благодаря этим реакциям в пеке появляют-ся олигомеры с трехмерной структурой и увеличивается выход коксовою остатка. -фракцию (вещества, растворимые к изооктане) и

-фракцию (вещества, растворимые к изооктане) и  -фракцию (вещества, нерастворимые в изооктане, но растворимые в толуоле), выделенные из пека в препаративном масштабе стан-дартными методами. В качестве окислителя исполь-зовали воздух с переменным содержанием кислорода - от 16 до 100% (объемные доли). Для получе-ния пониженных концентраций кислорода воздух раз-бавляли аргоном.

-фракцию (вещества, нерастворимые в изооктане, но растворимые в толуоле), выделенные из пека в препаративном масштабе стан-дартными методами. В качестве окислителя исполь-зовали воздух с переменным содержанием кислорода - от 16 до 100% (объемные доли). Для получе-ния пониженных концентраций кислорода воздух раз-бавляли аргоном. V/

V/

- электронов, увеличивается прочность С-С -связи в ароматичес-ком кольце и ослабляется энергия связи С-Н алкильных групп. Именно но этой причине с кислородом легче всего взаимодействуют углеводороды с алкильными заместителями. По данным [21], таких углеводородов в пеке немало: даже летучие компоненты пека, состоящие из ПАУ общей формулы от

- электронов, увеличивается прочность С-С -связи в ароматичес-ком кольце и ослабляется энергия связи С-Н алкильных групп. Именно но этой причине с кислородом легче всего взаимодействуют углеводороды с алкильными заместителями. По данным [21], таких углеводородов в пеке немало: даже летучие компоненты пека, состоящие из ПАУ общей формулы от  до

до  , могут иметь до четырех метильных групп.. При термоокислении каменноугольного пека число метильных групп сокращается; поданным [22], соотношение

, могут иметь до четырех метильных групп.. При термоокислении каменноугольного пека число метильных групп сокращается; поданным [22], соотношение  в его

в его