Реферат

ПЕРЕГЛЯД ВІДОМИХ ТЕХНІЧНИХ РІШЕНЬ ПО АВТОМАТИЗАЦІЇ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ ТРАНСПОРТУВАННЯ ВУГІЛЛЯ

Зміст

ВСТУП

Конвеєрний транспорт, який отримав широке поширення, як об'єкт управління, який найбільш повно придатний до автоматизації, є основним засобом доставки вугілля з очисних вибоїв вугільних шахт.

Аналіз тенденцій розвитку вугільної промисловості в останнє десятиліття показує, що застосування прогресивних систем розробки і сучасної інтенсивної технології виїмкових робіт, збільшення швидкості просування очисних і підготовчих виробок, широке впровадження високоенерговооруженного гірничо-шахтного устаткування для вантаження і транспортування вугілля, далеко не завжди супроводжується вивченням питань оптимізації роботи технологічного обладнання, економного витрачання електроенергії і матеріальних ресурсів, ефективного провітрювання гірничих виробок, пиловибухозахисту, екологічної та промислової безпеки. Невиправдана економія фінансових коштів на розробку, впровадження і модернізацію гірничо-шахтного обладнання та прогресивні технології також позначається на ефективності, надійності і безпеки виробництва[10].

ЦІЛІ ТА ЗАВДАННЯ

Об'єктом досліджень є магістральна конвеєрна лінія з системою автоматичного управління.

Предметом досліджень є електропривод магістрального стрічкового конвеєра.

Режим роботи конвеєра характеризується:

Таким чином, при автоматизації конвеєрного транспорту, для забезпечення його ефективної роботи, необхідно вирішити такі завдання:

Отже, метою даної роботи є забезпечення ефективної роботи шахтних магістральних конвеєрних ліній за рахунок регулювання швидкості електропривода стрічкового конвеєра.

Для успішної реалізації мети роботи необхідно скласти адекватні математичні моделі і досліджувати фізичні процеси, що відбуваються в об'єкті, на базі сучасних комп'ютерних програм і методів розрахунку.

АКТУАЛЬНІСТЬ ТЕМИ РОБОТИ

Сучасні підземні конвеєрні лінії характеризуються значною довжиною й використанням потужних конвеєрів для перевезення вантажів, а також наявністю декількох маршрутів. Це складні об'єкти автоматизації як з позиції керування ними, так і забезпечення безпеки їх експлуатації.

Основним завданням автоматизації конвеєрних ліній є централізація керування пуском і зупинки конвеєрів при забезпеченні їх автоматичного захисту з метою скорочення витрат на транспортування корисних копалин у результаті вивільнення обслуговуючого персоналу, зменшення енерговитрат і зниження витрати матеріалів.

На сьогоднішній день однієї з актуальних завдань є завдання автоматичного регулювання продуктивності конвеєрів для стабілізації вантажопотоку й оптимізації режимів їх експлуатації.

Подальше вдосконалювання експлуатації конвеєрів вимагає розробки систем, оптимізуючих режим їх роботи із критерію мінімуму витрат на транспортування корисної копалини. В умовах нерівномірності потоку вугілля з вибоїв одним зі шляхів розв'язку цього завдання є побудова САУ з метою стабілізації погонного навантаження конвеєрів за рахунок регулювання швидкості робочого органа конвеєра.

НАУКОВА НОВИЗНА

У сучасних стрічкових конвеєрах застосовують нерегульований асинхронний привід. Недоліками його є складний запуск, прослизання стрічки і ударні навантаження в приводі, підвищений знос обладнання, значна витрата електроенергії при неповному завантаженні і роботі конвеєра вхолосту.

Суттєвого підвищення економічної ефективності можна досягти шляхом узгодження режимів роботи та параметрів стрічкового конвеєра з фактичним вхідним вантажопотоком. Для цього, в першу чергу, необхідно мати по можливості повну інформацію про властивості та характеристики вантажопотоку.

В даний час жодна із застосовуваних на вугільних шахтах апаратури автоматизації стрічкових конвеєрів не виконує функцію плавного регулювання швидкості електропривода на тривалому проміжку часу в залежності від вступника на стрічку вантажопотоку.

ПЕРЕГЛЯД ВІДОМИХ ТЕХНІЧНИХ РІШЕНЬ ПО АВТОМАТИЗАЦІЇ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ ТРАНСПОРТУВАННЯ ВУГІЛЛЯ

Комплекс АУК.1М призначений для управління і контролю роботи, стаціонарних і напівстаціонарних нерозгалужених транспортних ліній, що складаються з стрічкових і скребкових конвейєрів, може застосовуватися також для управління розгалуженими транспортними лініями (до трьох відгалужень, кожне з яких управляється як самостійна конвеєрна лінія) на шахтах, в тому числі небезпечних по газу і пилу. Може застосовуватися також в рудниках, на збагачувальних фабриках та інших підприємствах, особливо, де має місце вибухонебезпечні середовища.

Комплекс АУК.2М призначений для управління і контролю роботи стаціонарних і напівстаціонарних нерозгалужених транспортних ліній, що складаються з стрічкових і скребкових конвейєрів, може застосовуватися також для управління розгалуженими транспортними лініями (до трьох відгалужень, кожне з яких управляється як самостійна конвеєрна лінія) на шахтах, в тому числі небезпечних по газу і пилу. Може застосовуватися також в рудниках, на збагачувальних фабриках та інших підприємствах, особливо, де має місце вибухонебезпечні середовища[9].

Система автоматизованого управління конвеєрними лініями САУКЛ призначена для:

Пристрій УКІ призначений для подачі сигналу на відключення конвеєра при спрацьовуванні кабель-троссових вимикачів або датчиків контролю сходу стрічки з автоматичним поданням на блоці індикації інформації про причини відключення конвеєра і номер спрацював датчика, а також для автоматичного керування лебідкою натягу стрічки і формування регульованої незалежної витримки часу . Пристрій УКІ дозволяє передати (ретранслювати) на пульт оператора інформацію з кожного конвеєра лінії, складається з універсального релейної БРУ, блоку індикації БІ і лінійних модулів ЛМ. Робота пристрою уки здійснюється за чотирьох провідній ланцюга.

Пристрій УКІ призначено для експлуатації в шахтах, в тому числі небезпечних по газу і пилу. Пристрій УКІ може працювати спільно з апаратурою автоматизації конвеєрних ліній, наприклад апаратурою типу АУК.

Пристрій УКС призначено для контролю швидкості стрічкового конвеєра, або скребкового конвеєра, випускається у двох модифікаціях: УКС.1 - для контролю швидкості стрічки стрічкового конвеєра в межах номінальних швидкостей руху стрічки від 0,6 до 5 м / с; УКС.2 - для контролю руху ланцюга одно-ланцюгового скребкового конвеєра в межах номінальних швидкостей від 0,4 до 1,5 м / с. пристрій УКС.1 складається з апарату контролю швидкості КС і датчика безконтактного контролю обертання БКВ, а пристрій УКС.2 - з апарату КС і магнітоіндуктівного датчика ДМ-2М. Пристрій призначений для роботи в шахтах, небезпечних по газу і пилу[8].

На підставі проведеного аналізу існуючих комплексів і засобів автоматизації шахтних конвеєрів робимо висновок, що застосовуються в даний час комплекси і засоби автоматизації шахтних конвеєрів мають ряд істотних недоліків.

Зокрема апаратура типу АУК виконана із застосуванням застарілої елементної бази, що обмежує функціональні можливості апаратури такі як: управління механізмами конвеєра; збір, передача і відображення інформації про стан конвеєра. Надійність та безпечність роботи конвеєрів знижується також через часті відмов релейних і напівпровідникових елементів викликаних нестабільністю їх роботи і швидким зносом контактних груп.

Пристрої УКІ, УКС розширюють функціональні можливості апаратури типу АУК, однак мають аналогічні недоліки, пов'язані із застосуванням застарілої елементної бази.

РЕЗУЛЬТАТИ ДОСЛІДЖЕНЬ

Для оцінки можливого зниження енергоспоживання при застосуванні регульованого електропривода стрічкового конвеєра в порівнянні з нерегульованим електроприводом було обчислено відносне споживання електричної енергії при транспортуванні вантажу однакового обсягу системами з нерегульованим електроприводом, з частотно-регульованим електроприводом, що забезпечує плавне регулювання швидкості стрічки конвеєра, з двошвидкісним електроприводом з різним співвідношенням номінальних кутових швидкостей, рівним 1:2 і 1:3, що забезпечує дискретне регулювання лінійної швидкості стрічки конвеєра.

При оцінюванні бралося, що система автоматичного управління частотно-регульованим електроприводом забезпечує підтримання постійної погонного навантаження конвеєра. У цьому випадку електропривод конвеєра працює з оптимальною енергоємністю. Чисельні значення параметрів електропривода наведені для стрічкового конвеєра типу 2Л80У. Отримані дані споживання електричної енергії приводом конвеєра наведено в табл. 1 в відносних одиницях. За базове значення прийнято споживання електричної енергії нерегульованим електроприводом.

З аналізу даних табл. 1 випливає, що застосування плавного регулювання лінійної швидкості стрічки, наприклад за допомогою частотно-регульованого електроприводу, дозволяє знизити енергоспоживання на 26 ... 38% в порівнянні з нерегульованим електроприводом. Застосування дискретного регулювання лінійної швидкості стрічки конвеєра з використанням двошвидкісного електроприводу з співвідношенням кутових швидкостей 1:2 і 1:3 дозволяє знизити споживання електроенергії на 5 ... 21% в порівнянні з нерегульованим приводом. Економія енергії при застосуванні регульованого приводу тим вище, чим нижче завантаження конвеєра[2].

Таблиця 1 - Споживання електричної енергії приводом конвеєра

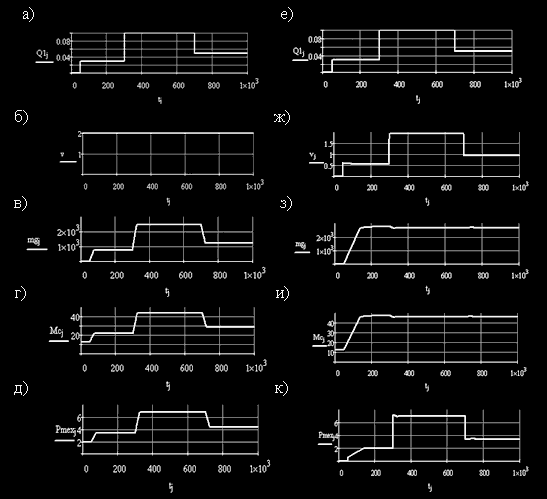

На рис. 1 представлені результати математичного моделювання роботи стрічкового конвеєра в умовах змінного вантажопотоку Q, обумовленого циклічністю роботи очисного вибою. За наданими графіками видно, що при відсутності регулювання швидкості V, маса вантажу на стрічці mg (в), як і статичний момент Mc (г) опору електродвигуна залежно від вантажопотоку, значно варіюється, що негативно позначається на надійності двигуна і раціональності його енергоспоживання. Якщо ж регулювати швидкість залежно від вантажопотоку можна домогтися оптимальних значень енергетичних показників електропривода стрічкового конвеєра Pmex (к), а також збільшити термін служби вантажонесучого органу, редуктора і роликів. Тому доцільно при зниженні вантажопотоку, зменшувати частоту обертання приводного АТ. За рахунок цього забезпечується сталість питомої маси переміщуваного вантажу mg (з), а, отже, і моменту на валу двигуна Mc (и).

Рис. 1 – Результати математичного моделювання

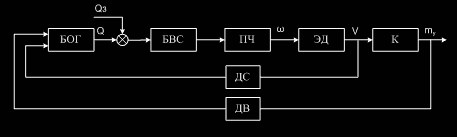

На підставі результатів математичного моделювання зробимо висновок про необхідність регулювання швидкості електропривода стрічкового конвеєра, і складемо структурну схему пристрою, який реалізує частотний принцип регулювання:

Рис. 2 – Структурна схема пристрою регулювання швидкості

Від датчика ваги, який представляє собою конвеєрні ваги, і від датчика швидкості - сигнали надходять у блок визначення вантажопотоку (БОГ), де формують його значення, яке надходить до блоку вибору швидкості (БВС). Далі порівнюється зі значенням, яке генерує задатчик навантаження (ЗН) і видається сигнал на управління перетворювачем частоти (ПЧ). Останній безпосередньо регулює швидкість обертання асинхронного двигуна.

Рис. 3 – Структурна схема процесу регулювания швидкості ЕП стрічкового конвеєра

Анімація: кількість слайдів - 11; затримка між слайдами - 1с; розмір анімації - 60Кб.

ДС – датчик швидкості; ДВ – датчик ваги; УРС - пристрій регулювания швидкості; ПЧ - перетворювач частоти; М2 - електродвигун.

ДС – датчик швидкості; ДВ – датчик ваги; УРС - пристрій регулювания швидкості; ПЧ - перетворювач частоти; М2 - електродвигун.

Функції визначення вантажопотоку і вибору швидкості виконує мікроконтроллер. Сигнали від датчиків надходять на аналоговий вхід мікроконтролера. Модуль АЦП, який входить до його складу перетворює цю інформацію у двійковий код з метою подальшої обробки та вироблення сигналу управління, який через інтерфейс RS-485, досягає кінцевого адресата даного пристрою - перетворювача частоти[7].

ВИСНОВКИ

Таким чином, застосування частотно-регульованого електропривода конвеєра, що забезпечує плавне регулювання лінійної швидкості стрічки, дозволяє отримати максимальну економію електроенергії транспортування вантажу при змінному вантажопотоці. Важливе значення має і можливість плавного пуску конвеєра. Відзначимо, що особливістю частотно-регульованих електроприводів конвеєра є необхідність застосування асинхронного електродвигуна з примусовим охолодженням, щоб при регулюванні кутової швидкості нижче номінальної умови охолодження двигуна не змінювалися. Це дозволяє забезпечити за умов нагрівання постійний, рівний номінальному значенню, момент на всіх швидкостях АД.

Реалізація пропонованої структурної схеми в єдиній системі автоматизованого управління підземним транспортним комплексом шахти дозволить підвищити ефективність його роботи за рахунок підвищення надійності, збільшення ресурсу та терміну служби технологічного устаткування; зменшення часу простоїв; істотного зниження витрат електроенергії на транспортування корисних копалин за рахунок оптимізації навантажень.

ПЕРЕЛІК ПОСИЛАНЬ

- Малиновский А.К. Автоматизированный электропривод машин и установок шахт и рудников: Учебник для вузов. – М.: Недра, 1987. – 277 с.

- Энергосберегающий асинхронный электропривод. Под ред. И. Я. Браславского – М.: Academa, 2004. – 202 с.

- Соколовский Г.Г. Электроприводы переменного тока с частотным регулированием. – М.: Academa, 2006.

- Масандилов Л.Б., Москаленко В.В. Регулирование частоты вращения асинхронных двигателей.- М.: Энергия, 1978 – 96с.

- Копылов И.П. Электрические машины: Учебник для вузов. – М.: Высшая школа, 2002. – 607 с.

- Регулируемый электропривод. Опыт и перспективы применения: Доклады научно-практического семинара, М.:Издательство МЭИ, 2006. - 96с.

- Лукомский Л.В., Ставицкий В.Н. Автоматизация технологических объектов и процессов. Поиск молодых. — 2011 // Материалы XI Международной научно-технической конференции. — Донецк, ДонНТУ — 2011.

- Осипов О.И. Частотно-регулируемый асинхронный электропривод: Учебное пособие - М.: Издательство МЭИ, 2004. - 80с.

- Фигаро Б.И., Павлячик Л.Б. Регулируемые электроприводы переменного тока - Мн.: Техноперспектива, 2006. -383 с.

- "Применение регулируемого электропривода в шахтных ленточных конвейерах". Электронний ресурс. Режим доступу: http://www.ntc-esp.ru/art3.html

При написанні даного автореферату магістерська робота ще не завершена. Дата остаточного завершення роботи: грудень 2011р. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його наукового керівника після зазначеної дати.