У зв'язку з введенням в дію нового стандарту ГОСТ Р 51685-2000 «Рейки залізничні» (загальні технічні умови), на заміну ГОСТ 24182-80 (СТ РЕВ 4983-85) «Рейки залізничні широкої колії типів Р75, Р65 і Р50 з мартенівської сталі» (технічні умови), металургійні комбінати України та Російської Федерації стали випускати об'ємнозагартовані рейки (твердість шийки яких досягає 388 HB в порівнянні з 280 HB для нетермозміцнених рейок). Це призвело до неможливості використання швидкорізальних інструментів для їх свердління й до переходу на використання збірних свердел з механічним кріпленням змінних багатогранних пластин (ЗБП) з твердого сплаву. Перші результати використання такого виду інструменту показали його низьку працездатність, пошук шляхів підвищення якої виходячи з викладеного є актуальним завданням.

К змісту

Підвищення працездатності збірних свердел з ЗБП при свердлінні загартованої сталі шляхом оптимізації геометричних параметрів ЗБП та удосконалення конструкції корпусу свердла за критерієм мінімізації складових сили різання, що діють на свердло.

К змісту

1. Розробити моделі складових сили різання при свердлінні збірними свердлами з ЗБП, засновані на підсумовуванні питомих сил, що діють на одиницю довжини ріжучої кромки пластини, що дозволили виявити значну неврівноваженість радіальної складової сили різання.

2. . Встановити несприятливе поєднання значень кутів леза на центральній пластині поблизу осі свердла на підставі проведеного аналізу геометрії за допомогою запропонованої методики розрахунку статичних і кінематичних геометричних параметрів леза збірного свердла з ЗБП.

К змісту

Бакановим Олександром Олександровичем викладена методика визначення статичних геометричних параметрів у довільній точці леза інструменту та методика розрахунку сил різання, але не враховуються динамічні характеристики сил різання.

К змісту

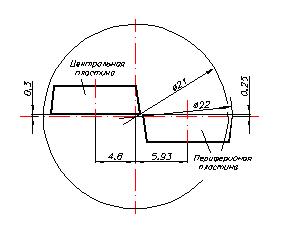

Наведено аналіз типових конструкцій збірних свердел з ЗБП світових фірм-виробників, який показав, що існує велика різноманітність конструкцій, в той же час перед споживачем постає питання про експлуатаційні показники тієї або іншої конструкції, який слабо відображений в існуючих каталогах на збірний інструмент. [1]

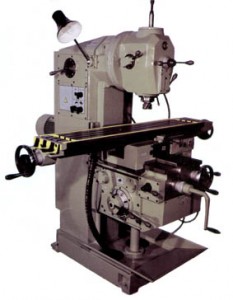

Рисунок 1. Загальний вид свердла (Анімація: 7 кадрів; 6 циклів повторення; об'єм: 115 КВ )

Як такий аналіз геометричних параметрів збірних свердел з ЗБП в літературі відсутній. Роботи А.А. Виноградова, І.І. Семенченко, В.М. Матюшина, Г.Н. Сахарова, Н.Ф. Уткіна, Ю.І. Кіжняева, С.К. Плужникова, В.Ф. Боброва та інших дослідників присвячені аналізу геометрії ріжучої частини спіральних переточують свердел, а ряд робіт С.І. Петрушина, С.В. Грубого — аналізу геометричних параметрів різців з ЗБП в залежності від кутів орієнтації. [1]

Методика розрахунку складових сили різання при свердлінні симетрично заточеним свердлом запропонована А.А. Виноградовим. Вона дозволяє визначати складові сили різання на основі геометричних параметрів зрізаного шару і фізико-механічних властивостей оброблюваного матеріалу. [2] Складність використання даної методики для визначення складових сили різання при свердлінні збірнимисвердлами з ЗБП полягає в тому, що необхідно знати фізико-механічні властивості оброблюваного матеріалу, усадку стружки (або кут нахилу умовної площини зсуву) і геометричні параметри в кожній точці різальної кромки змінної багатогранної пластини .

Рисунок 2. Розташування ЗБП у корпусі свердла

На основі літературних джерел були зроблені наступні висновки:

Найбільш істотний вплив на точність отворів надає початковий зсув осі і функція копіювання. Отже, для зменшення розбивки отворів і поліпшення їх геометричної форми початковий зсув осі слід призначати мінімальним. Наприклад, при зенкування або розгортанні шляхом виставки осі оброблюваного отвору щодо осі інструмента.

При заданій величині початкового зсуву осі отвору найбільший вплив на точність отвори надає функція копіювання.

Результати розрахунків показали, що для випадку високої жорсткості всіх елементів системи ВПІД, коли податливість елементів можна прийняти рівною нулю, при обробці отворів інструментом розташованим безсоромній в кондукторної втулці, функція копіювання залежить головним чином ставленням кінцевого вильоту інструмента до початкового. [3] При цьому вихідні похибки можуть при обробці збільшуватися в кілька разів. Чим більше відстань від закладення інструменту до торця деталі, тим вище точність отриманого отвори як за розміром, так і по геометричній формі при заданій величині початкового зсуву.

Отримані висновки були перевірені експериментально для обробки отворів кінцевими інструментами. Вплив початкового зсуву осі інструменту на точність отворів визначали для розгортання отворів при постійній величині відношення довжини робочої частини інструмента до його діаметру, а для свердління отворів — при різних відносинах довжини та діаметру свердла.

Вплив початкового зсуву осі отвору на точність оброблюваних отворів визначали при розгортанні отворів діаметром 10 мм довжиною 40 мм в заготовках з сірого чавуну марки СЧ 20 твердістю НВ 180-200. Обробку проводили чотирьохзубої розверткою довжиною 120 мм на вертикально-фрезерному верстаті 6М13П.

Попередню обробку отворів виробляли центрувальні, а потім укороченим свердлом діаметром 9,5 мм. Після свердління отвір зміщати щодо осі шпинделя на 0,10 – 0,85 мм шляхом переміщення столу верстата. Точний напрям розгорнення при великій величині початкового зсуву в початковий момент врізання гарантувалося спеціальної пологої фаскою, яка виконувалася конусної зенковкою. Центровочне спіральне свердло і розвертка закріплювалися в одному патроні биття якого не перевищувала 0,01 мм. Для отримання кожної з точок оброблялося від 20 до 30 отворів. Розгорнуті отвори вимірювали в трьох перерізах: на початку, в середині і в кінці обробленого отвору.

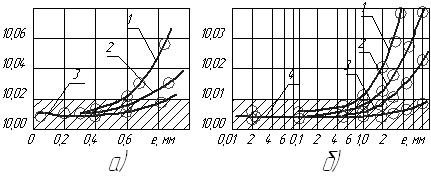

Залежність діаметрів розгорнутих отворів від початкового зсуву осі отвору показана на рис. 2. Зсув менше 0,4 мм не робить істотного впливу на величину розбивки отворів (рис. 2, а). Розбивка отворів до діаметра 10, 01 мм може пояснюватися відхиленням від симетричності заточення розгортки і неоднорідністю матеріалу. Тільки при початковому зсуві осі отвору на 0,5 – 0,6 мм диаметр, виміряний на початку отвору, виходить за межу допуску квалітету Н7 (заштрихований ділянку на графіку), широко застосовується при обробці отворів розвертками. У середині отвору діаметр виходить з поля допуску лише при зсуві осі отвору на 0,7 мм, а в кінці отвори — при зсуві більше 0,9 мм. [3] По кривим на рис. 2 можна судити про значні відхилення від циліндричної при великих початкових зсувах осі отвору. Для початкового зсуву осі на 0,85 мм максимальне відхилення форми отвору від правильної геометричної складає 0,04 мм, а при початковому зсуві 0,06 мм воно зменшується до 0,01 мм. У зв'язку з цим при подальших дослідах діаметр отвору вимірювали тільки на його початку.

Рисунок 3. Статичні геометричні параметри в точці А

Вплив початкового зсуву отвори при різних відносинах довжини та діаметру свердла встановлювали при обробці отворів у заготівлі зі сталі 45Х НВ 240 – 250 свердлами діаметром 10 мм з різною довжиною робочої частини. Початкове зміщення осі отворів забезпечували попередніми центрування і наступним переміщенням заготовки разом зі столом верстата.

При початковому зсуві осі отвору менше 0,3 мм не представляється можливим встановити, чи є зміщення або відхилення від симетричності заточення ріжучих крайок причиною розбивки отворів, яка становила при цьому 0,03 – 0,05 мм. Явний вплив початкового зсуву осі отвору на його розмір можна встановити при великих значеннях початкового зсуву осі. Отвір, оброблене свердлом з довжиною робочої частини 75 мм, виходить за межі поля допуску квалітету Н11 (заштрихований ділянку на графіку) при зсуві осі понад 1 мм, а при обробці свердлом з довжиною робочої частини 400 мм при зсуві осі 8 мм отримували отвори, діаметр яких не перевищував поля допуску.

Таким чином, початковий зсув осі отвору при роботі кінцевими інструментами сприяє розбивці отворів. При однаковому початковому зсуві осі вирішальний вплив справляє відношення довжини свердла до діаметру. При малих початкових зсувах осі отвору величина розбивки отвору незначна. У зв'язку з цим можливо переважання впливу надлишкових (неврівноважених) радіальних сил з-за відхилення від симетричності заточування інструменту. Вплив їх буде розглянуто нижче. [3]

Таким чином, для підвищення точності обробки отворів при заданій величині початкового зсуву осі (наприклад, при свердлінні по попередньо зацентрованому отвору, при зенкування і розгортання жорстко закріпленим інструментом), коли величина зсуву осі отвору не залежить від конструкції інструменту, а визначається попередньої операцією, робочу довжину інструменту слід вибирати якомога більшою з урахуванням збереження достатньої вібростійкості і стійкості різального інструменту.

У тому ж випадку, коли початковий зсув осі отвору залежить від конструктивних параметрів самого інструмента, наприклад, при свердлінні на автоматах без кондукторної втулки або при свердлінні отворів на верстатах різних типів через кондукторну втулку, підхід до вибору довжини інструменту повинен бути скоєно протилежним. Це пояснюється тим, що точність отворів характеризується ще однією важливою характеристикою — величиною відведення осі отвору. При зенкування і розгортання початковий зсув інструменту практично не впливає на величину відведення осі отвору. Це пояснюється тим, що інструменти направляються своїми стрічками за попередньо обробленого отвору, копіюючи форму його осі. При свердлінні ж відведення осі отвору визначається налагодженням операції і конструктивними особливостями самого інструмента.

Виходячи з аналітичного огляду літератури були сформульовані наступні завдання роботи:

Вирішення зазначених завдань здійснювалося шляхом проведення теоретичних і експериментальних досліджень, конструкторських розробок та впровадження їх у виробництво.

За даною методикою розраховано статичні геометричні параметри базової конструкції збірного свердла з ЗБП, що випускається вітчизняними інструментальними заводами (рис.1). Аналіз базової конструкції свердла показав, що цього інструмента притаманні високі значення радіальної неврівноваженою сили різання через неточності установки ЗБП. [4]

Рисунок 4. Загальний вид верстата 6С12Ц

Надалі передбачаються експериментальні дослідження для більш точного визначення складових сили різання, що діють на свердло, які містять у собі вимір технологічних складових сили різання при свердлінні загартованої сталі інструментом з незалежною зміною геометричних параметрів.

В якості оброблюваного матеріалу використовувалися заготовки із сталі 40Х твердістю 39 HRС. Експеримент буде проводиться на вертикально фрезерному верстаті моделі 6С12Ц (рис. 4). Для фіксування експерементальних даних буде використовуватися швидкодіючий самописний прилад Н338 – 1П (рис 5).

К змісту

Рисунок 5. Самописний прилад Н338 – 1П