В зависимости от конструктивного исполнения известные конструкции ГДД делятся на два типа.

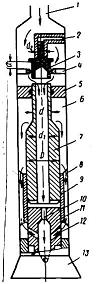

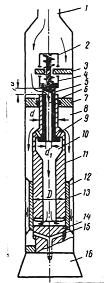

К первому из них относится ГДД показанный на рисунке 1. Эта машина наиболее проста по устройству.

Рис. 1. Схема гидроударника двойного действия первого типа

1 — бурильные трубы; 2 — каналы связи с затрубным пространством; 3 — клапан; 4 — упор; 5 — верхняя направляющая;

6 — камера; 7 — молоток; 8 — каналы; 9 — направляющая гильза; 10 — дроссель; 11 — наковальня; 12 — отверстия наковальни;

13 — долото.

На этом рисунке показан момент подъема молотка под действием перепада давления.

Клапан 3 находится в крайнем верхнем положении. Стрелками показано движение промывочной жидкости.

Рабочий цикл ГДД состоит из трех основных фаз. В течение первой рабочей фазы молоток вместе с клапаном под

действием давления гидроудара движется вниз по пути (а). Вторая фаза – свободное перемещение молотка после

отсечки клапана. В течение третьей фазы молоток под действием перепада на дросселе перемещается вверх

до смыкания с клапаном, который к этому времени должен успеть переместиться в крайнее верхнее положение.

Гидроударники этого типа имеют две характерные особенности. Первая состоит в том, что в

машине используется только один клапан, что заметно упрощает конструкцию и повышает надежность. Вторая заключается в том,

что перепад давления на дросселе 10 противодействует разгону молотка, что делает дроссель подобным пружине в

гидроударнике прямого действия. Однако в отличие от пружины перепад давления создает предпосылки к преждевременному

отрыву тарельчатого клапана от молотка на рабочем ходе.

Поэтому, например, в гидроударнике Р-ЗМ, выполненном по данной типовой схеме (см. ниже), установлен

дополнительный клапан.

В отличие от молотковой пружины ГПД затраченная на дросселе во время рабочего хода гидравлическая

энергия обратно в систему не возвращается, что приводит к понижению коэффициента полезного действия.

Принципиально возможны также конструктивные решения , в которых дроссель исключен , однако эти схемы имеют

другие отрицательные качества.

Гидроударники, с дросселем были впервые предложены и разработаны Ф. Ф. Воскресенским .

Эти машины могут работать как на жидкости, так и на газе. Возможен промежуточный вариант гидроударника двойного

действия этого типа, в котором используется подпружиненный клапан.

Другая разновидность анализируемой конструкции отличается тем, что в ней кольцевой канал 8,

осуществляющий связь камеры 6 с пространством пониженного давления, расположенным за дросселем,

заменен обычными сверлениями, сделанными в корпусе против камеры 6.

Своеобразие такой схемы состоит в значительном удалении (при колонковом бурении до 10 м и более) канала связи, а следовательно, в разновременности волновых процессов, протекающих под поршнем молотка и над ним, что приводит к сдвигу фаз. Эту особенность следует учитывать при расчете. С точки зрения возможного зашламования надпоршневого пространства такая разновидность конструкции ГДД менее удачна.

В настоящее время по рассматриваемой схеме (рис. 1) в КазИМС сконструирован гидроударник Р-ЗМ, кото¬рый прошел производственные испытания и применяется для бурения разведочных скважин с промывкой водой на ряде месторождении Казахстана.

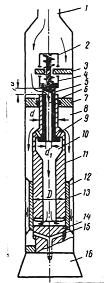

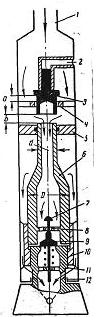

Ко второму типу относятся гидроударники с двухклапанной системой распределения жидкости (рис. 2 и 3).

Рис 2. Схема двухклапанного гидроударника двойного действия (второй тип).

1 —бурильные трубы: 2 — канал связи;

3 — верхний клапан;

4 — верхний упорный вкладыш; 5 — верхняя направляющая; 6 — молоток; 7 — головка нижнего клапана;

8 — нижний упорный вкладыш;

9 — нижний клапан;

10 — направляющая гильза; 11 — буртик наковальни; 12 — ограничитель наковальни.

Рис 2. Схема двухклапанного гидроударника двойного действия (второй тип).

1 —бурильные трубы: 2 — канал связи;

3 — верхний клапан;

4 — верхний упорный вкладыш; 5 — верхняя направляющая; 6 — молоток; 7 — головка нижнего клапана;

8 — нижний упорный вкладыш;

9 — нижний клапан;

10 — направляющая гильза; 11 — буртик наковальни; 12 — ограничитель наковальни.

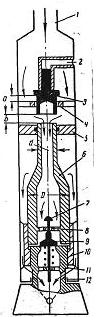

Рис 3. Схема двухклапанного ГДД

1 — бурильные трубы; 2 — верхний ограничитель; 3 — опорная шайба; 4 — нижний ограничитель;

5 — сдвоенный клапан; 6 — канал клапана; 7 — направляющая; 8 — камера; 9 — отверстия молотка; 10— камера молотка;

11 — молоток; 12 — каналы; 13 — гильза; 14 — наковальня; 15 — отверстия наковальни; 16— долото .

Рабочий и холостой ход осуществляются под действием давления гидроудара, возникающего при закрытии соответствующего клапана.

В связи с отсутствием дросселя коэффициент полезного действия таких

машин выше, что позволяет получать при прочих равных условиях более высокую скорость удара.

В ГДД этого типа потери энергии на свободном ходе практически отсутствуют, что также способствует повышению к. п. д.

Однако рассматриваемые ГДД более сложны в конструктивном отношении.

Более высокий к. п. д. позволяет получить равную ударную мощность при меньшей производительности насосов, поэтому

гидроударники этого типа относятся к низкорасходным машинам. Однако срабатываемый перепад давления на таких машинах более

высокий, нежели в гидроударниках прямого и обратного действия.

На рис. 2 приведена конструктивная схема одного из вариантов ГДД второго типа, по которому в СКВ МГ СССР

разработаны гидроударники ГМД-1 и ГМД-2.

На этом рисунке показано взаиморасположение детален машины в момент начала подъема молотка 6 под действием

гидродинамического давления, возникшего при закрытии нижнего клапана 9 клапан 3 находится при этом в крайнем верхнем

положении. Во время подъема молотка подъемное гидродинамическое давление действует на кольцевую поверхность,

определяемую диаметрами D и d. Жидкость из камеры над молотком вытесняется при этом по каналам, показанным стрелками,

и направляется на забой скважины.

После того как молоток пройдет путь, равный (а), нижний упорный вкладыш 8, встроенный в молотке,

ударит по головке 7 нижнего клапана и

сорвет последний с седла. В этот момент пружина нижнего клапана сместит его в крайнее верхнее положение.

Промывочная жидкость после этого сможет свободно протекать через центральный канал в молотке наковальне на забой

скважины. Начиная с этого момента молоток движется по инерции на пути b — а, который является свободным ходом молотка ГДД.

Пройдя этот путь, молоток ударит по торцу верхнего клапана 3, произойдет гидравлический удар и система молоток —

верхний клапан переместится вниз, совершив рабочий ход.

Период одного цикла ГДД, выполненного по данной схеме, определяется следующим выражением:

Рис 3. Схема двухклапанного ГДД

1 — бурильные трубы; 2 — верхний ограничитель; 3 — опорная шайба; 4 — нижний ограничитель;

5 — сдвоенный клапан; 6 — канал клапана; 7 — направляющая; 8 — камера; 9 — отверстия молотка; 10— камера молотка;

11 — молоток; 12 — каналы; 13 — гильза; 14 — наковальня; 15 — отверстия наковальни; 16— долото .

Рабочий и холостой ход осуществляются под действием давления гидроудара, возникающего при закрытии соответствующего клапана.

В связи с отсутствием дросселя коэффициент полезного действия таких

машин выше, что позволяет получать при прочих равных условиях более высокую скорость удара.

В ГДД этого типа потери энергии на свободном ходе практически отсутствуют, что также способствует повышению к. п. д.

Однако рассматриваемые ГДД более сложны в конструктивном отношении.

Более высокий к. п. д. позволяет получить равную ударную мощность при меньшей производительности насосов, поэтому

гидроударники этого типа относятся к низкорасходным машинам. Однако срабатываемый перепад давления на таких машинах более

высокий, нежели в гидроударниках прямого и обратного действия.

На рис. 2 приведена конструктивная схема одного из вариантов ГДД второго типа, по которому в СКВ МГ СССР

разработаны гидроударники ГМД-1 и ГМД-2.

На этом рисунке показано взаиморасположение детален машины в момент начала подъема молотка 6 под действием

гидродинамического давления, возникшего при закрытии нижнего клапана 9 клапан 3 находится при этом в крайнем верхнем

положении. Во время подъема молотка подъемное гидродинамическое давление действует на кольцевую поверхность,

определяемую диаметрами D и d. Жидкость из камеры над молотком вытесняется при этом по каналам, показанным стрелками,

и направляется на забой скважины.

После того как молоток пройдет путь, равный (а), нижний упорный вкладыш 8, встроенный в молотке,

ударит по головке 7 нижнего клапана и

сорвет последний с седла. В этот момент пружина нижнего клапана сместит его в крайнее верхнее положение.

Промывочная жидкость после этого сможет свободно протекать через центральный канал в молотке наковальне на забой

скважины. Начиная с этого момента молоток движется по инерции на пути b — а, который является свободным ходом молотка ГДД.

Пройдя этот путь, молоток ударит по торцу верхнего клапана 3, произойдет гидравлический удар и система молоток —

верхний клапан переместится вниз, совершив рабочий ход.

Период одного цикла ГДД, выполненного по данной схеме, определяется следующим выражением:

Т = Т1 + Т2 + Т3

где Т1 — время пер смещения молотка вниз вместе с верхним клапаном (I фаза) ;

Т2 — время закрытия нижнего клапана (II фаза);

Т3 — премя перемещения молотка вверх (III фаза).

На рис. 3 показана другая схема ГДД второго типа, несколько отличающаяся от первого варианта (рис. 2).

По этой схеме Г. И. Неудачиным в Свердловском горном институте разработан гидроударник, работоспособность которого

доказана испытаниями в стендовых условиях .

Особенность данной машины состоит в применении сдвоенного клапана 5, верхняя и нижняя тарелки которого жестко

соединены единым штоком, имеющим сквозной канал для прохода промывочной ЖИДКОСТИ. Кроме того, с клапаном жестко связаны

верхний 2 и нижний 4 ограничители, внутри которых установлены легкие пружины. Клапан укреплен на молотке 11 и может

перемещаться вверх и вниз (по отношению к молотку) на расстояние с, перекрывая попеременно то верхний канал клапана 6,

то отверстия 9 в молотке.

Молоток, как и в ГДД, выполненном по первому варианту данного типа, представляет собой дифференциаль¬ный ступенчатый

поршень, нижняя опорная кольцевая поверхность которого ограничена окружностями по диаметрам D и dx.

На рис. З показано взаиморасположение деталей ГДД в момент подъема молотка (холостой ход) под действием давления

гидроудара. Клапан 5, сместившись вверх, перекрыл в молотке отверстия 9. Давление гидроудара, действуя на кольцевую

площадь, ограниченную диаметрами D и d, создает активную силу. По мере подъема молотка пружина нижнего ограничителя 4

упирается в опорную шайбу и сжимается. Однако во избежание преждевременной перестановки клапана эта пружина должна

развивать меньшее усилие, нежели сила, прижимающая нижнюю тарелку клапана к своему седлу.

Перестановка клапана 5 произойдет в момент удара нижнего ограничителя 4 по опорной шайбе 3. При этом нижняя тарелка

клапана отойдет от седла, давление жидкости упадет и пружина сможет быстро перебросить клапан вниз. С помощью верхней

тарелки клапана при этом перекрывается канал 6, возникает гидравлический удар, действующий на торец молотка диаметром d,

и молоток устремляется вниз. При перемещении молотка вниз сжимается пружина верхнего ограничителя 2.

Перед ударом молотка о наковальню ограничитель 2, ударившись о шайбу 3, останавливается и отрывает верхнюю тарелку клапана

от торца молотка, открывая канал 6 для пропуска промывочной жидкости. В момент перестановки клапана молоток должен нанести удар по наковальне.

В связи с особенностью конструктивной схемы настройка данного варианта ГДД более сложная, что может вызвать ряд

трудностей при использовании гидроударника на практике.

В ГДД любого типа можно установить молотковую пружину, которая должна сжиматься при подъеме молотка.

Это позволяет принципиально изменить конструкцию гидроударника, так как при этом, не повышая производительность

бурового насоса, можно увеличить скорость и энергию удара молотка. Без установки пружины такого форсирования

характеристики гидроударника сделать нельзя.

Коэффициент полезного действия ГПД и ГДД примерно одинаков, в то время как гидроударник обратного действия по

предварительным данным имеет более высокий к. п. д. Перепад давления в гидроударниках двойного действия, особенно типа

ГМД, значителен, что следует учитывать при монтаже обвязки насосов.

Выбор типовой или типовых схем гидроударников для разработки нормального ряда машин, предназначенных для бурения

разведочных скважин, определяется рядом соображений.

Прежде всего следует уточнить тот минимально необходимый расход, на котором должен работать гидроударник, исходя

из обеспечения выноса выбуренной породы при ударно-вращательном бурении. Исследования в этом направлении пока еще не

проводятся. Расчеты показывают, что даже при самом благоприятном сочетании факторов минимальный расход, на котором должен

работать гидроударник, видимо, не должен быть меньше 200— 220 л/мин.

Гидроударник при работе на расчетном расходе должен иметь необходимую характеристику (скорость, частота, энергия

удара), которая обеспечивала бы эффективное разрушение наиболее крепких пород разреза скважины.