ДонНТУ

ДонНТУ

RUS

RUS

Библиотека / Печатные издания

Библиотека / Печатные издания

Авторы: Э.А. Янко, Г.Т. Гуренко, В.Д. Лазарев и Б.П. Домрачеев (Иркутский филиал ВАМИ)

Источник: Кокс и химия, 1980, №7, с. 27

РЕНТГЕНОСТРУКТУРНЫЕ ИССЛЕДОВАНИЯ ЭЛЕКТРОДНЫХ КОКСОВ НА СТАДИИ КАРБОНИЗАЦИИ

Устойчивая корреляционная зависимость между шириной, интенсивностью дифракционных максимумов и важнейшими физико-химическими свойствами материалов (степень ароматизации, межслоевое расстояние, линейное термическое расширение и др.) позволяет широко использовать - рентгеноструктурный анализ для оценки таких ответственных технологических операций, как высокотемпературное прокаливание, обжиг и графитирование углеродистых материалов [1. 2].

Вместе с тем рентгеноструктурный анализ не нашел еще широкого применения при изготовлении обожженных анодов и электродных масс для алюминиевых электролизеров из-за слабой выраженности рентгеноструктурных характеристик материалов с низкой степенью термообработки. Так, наибольшее разрешение дифракционных максимумов в углеграфитовых материалах отмечается на стадии завершения карбонизации (~1500°С) и далее в предкристаллизационной стадии (1500 - 1900°С) и стадии кристаллизации (>1900°C). В то же время температура прокаливания кокса при производстве анодной массы и обожженных анодов ≤1300°С, а обжигают их при меньшей температуре.

Тем не менее, принципиальная возможность разработки способа оценки качества кокса с использованием рентгеноструктурного метода возможна. Цель настоящей работы - изучение динамики изменения интенсивности и ширины рентгеноструктурных пиков с ростом температуры термообработки.

Рентгеноструктурный анализ коксов выполнили на рентгеновском аппарате типа ДРОН-1. Исследовали ряд электродных коксов: образцы 1, 2— соответственно малосернистый и высокосернистый нефтяные, образцы 3—5 —пековые коксы (образец 4 получен из высокопиролизованных смол, образец 5 содержит в зольной части повышенное количество натрия).

Измельченные до крупности <0,08 мм коксы прокаливали в закрытом тигле в криптоловой печи 1 ч при 1200°С и по 3 ч при 1300, 1400, (1550±20) °С. После прокаливания навески кокса растирали и вновь пропускали через сито 0,08 мм. Коксовый порошок в стеклянной кювете помещали в рентгеновский аппарат. Угол рентгенографической съемки составляет 5—45°, линию (002) снимали по шкале 5000 импульсов/с. Масштаб съемки менее разрешенных линий был увеличен в 20 раз и съемку производили по шкале 200 импульсов/с.

Физико-химические характеристики и рентгеноструктурные показатели исходных материалов представлены в табл. 1;

d002 рассчитывали по формуле Брэгга:

![]()

Расчет La, Lc — по формуле Селякова:

![]()

где θ — угол отражения в радианах; n — порядок охранения; λ — длина волны рентгеновских лучей, А; К — фактор формы (при определении Lc К=0,9, при определении La K=1,84); β — полуширина линии в радианах [для Lc измеряется по полуширине (002), La — по полуширине (110)].

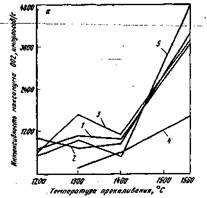

Рентгеноструктурные показатели коксов приведены также на рисунке. Из коксов каждой партии были приготовлены и испытаны лабораторные образцы анодной массы.

Изучение рентгенограмм показало, что структурная характеристика исследованных коксов существенно различается как в зависимости от степени термообработки, так и от физической природы самого материала. Для всех коксов характерно повышение интенсивности интерференционных максимумов по мере роста температуры прокаливания. Наличие уже при 1200°C достаточно четких максимумов, соответствующих плоскостям с индексами (00l). в том числе (002) и (004), свидетельствует о том, что при сравнительно низких температурах кокс обладает довольно упорядоченной структурой. Увеличенная интенсивность максимума (004) у нефтяных коксов и у образца 3 свидетельствует о повышенной ориентации кристаллитов и значительных их диаметрах.

Зависимость интенсивностей интерференционных максимумов (002) и (004) от температуры термообработки кокса:

а, b — соответственно интенсивность линия (002), (004); 1—5 — соответствует номеру образца

Несимметричная форма максимумов — в большей мере (004) и в меньшей (002) — может быть объяснена содержанием в структуре кокса объемов с различным средним расстоянием между соседними слоями [1]. Следовательно, полученные из расчета рентгенограмм значения межслоевого расстояния d002 (см. табл. 1) являются усредненными, характеризующими среднее расстояние между слоями. При температуре >1500°C асимметрия линии (002) практически исчезает, а линии (004) существенно снижается, что свидетельствует о заметном упорядочении структуры коксов. Особенно это характерно для малосернистого нефтяного кокса и в несколько меньшей степени для образцов кокса 2, 3, 5.

Таблица 1

Образец |

Температура |

Зольность, % |

Сернистость, % |

Пикнометрическая |

Lc, |

La, |

d002, |

1 |

1200 |

0,31 |

0,61 |

2,05 |

51 |

Не опр. |

3,47 |

1300 |

0,37 |

0,58 |

2,07 |

70 |

72 |

3,46 |

|

1400 |

0,32 |

0,60 |

2,10 |

61 |

74 |

3,46 |

|

1550 |

0,29 |

0,48 |

2,09 |

127 |

137 |

3,43 |

|

2 |

1200 |

0,27 |

2,11 |

2,03 |

48 |

Не опр. |

3,51 |

1300 |

0,27 |

2,21 |

2,06 |

64 |

87 |

3,49 |

|

1400 |

0,21 |

2,00 |

2,08 |

61 |

89 |

3,44 |

|

1550 |

0,18 |

1,70 |

2,07 |

92 |

126 |

3,46 |

|

3 |

1200 |

0,47 |

0,45 |

Не опр. |

48 |

Не опр. |

3,49 |

1300 |

0,49 |

0,40 |

2,06 |

57 |

87 |

3,44 |

|

1400 |

0,47 |

0,43 |

2,04 |

70 |

62 |

3,47 |

|

1550 |

0,40 |

0,20 |

2,06 |

85 |

108 |

3,46 |

|

4 |

1300 |

0,44 |

0,68 |

2,01 |

31 |

55 |

3,46 |

1400 |

0,42 |

0,39 |

2,03 |

48 |

60 |

3,48 |

|

1550 |

0,36 |

0,37 |

2,03 |

51 |

89 |

3,48 |

|

5 |

1200 |

0,69 |

0,81 |

2,01 |

45 |

Не опр. |

3,48 |

1300 |

0,58 |

0,70 |

2,03 |

49 |

70 |

3.48 |

|

1400 |

0,61 |

0,76 |

2,04 |

70 |

77 |

3,48 |

|

1560 |

0,52 |

0,58 |

2,05 |

107 |

89 |

3,46 |

Существенное отличие аналогичных характеристик имеет место у образца 4: у этого кокса наименьшая интенсивность максимумов (002) и (004), больше их полуширина, выше асимметрия. Это хорошо прослеживается и на графиках зависимости интенсивностей линий (002), (004) от температуры термообработка (см. рисунок); по всему исследованному интервалу температур прокаливания у образца 4 наблюдается пониженная интенсивность максимумов (002), (004). С увеличением температуры прокаливания отставание это существенно возрастает и достигает наибольшего значения при 1550 °С.

Рентгенограммы, снятые для всех образцов, свидетельствуют, что появление достаточно четких интерференционных максимумов, соответствующих плоскостям (hk0) и (h0l), а также плоскостям с индексом (hkl), наблюдается при температуре прокаливания >1500°С. При более низких температурах, эти линии имеют вид размытых гало. В сущности при >1500°С происходит преобразование двумерных линий (11) в (110) и (112), а линия (10) разрешается в два максимума - (100), (101).

Наиболее отчетливый максимум в плоскости (hkl) отмечается у линии (112), появление которого связывается с началом графитирования и возникновением пачек кристаллитов с трехмерной упорядоченностью [2]. В этой связи, вызывает интерес оценка степени графитировання кокса по отношению иитенсивностеи I(112):I(110), предложенная Ф. Кесслер и В. Вечержиковой [3]. Отношение максимумов интенсивностей указанных линий является, по мнению авторов, достаточно объективным для количественной оценки степени графитирования материала. Для хороших природных графитов это отношение равно 1,5. Приняв отношение I(112):I(110) для натурального графита за 100% и отнеся полученную величину к 1,5, легко рассчитать степень графитирования кокса. Для материала, обработанного при (1550±20) °С, степень графитирования, рассчитанная по этому методу, составит 36—47 %; при более низких температурах такой расчет произвести не удается из-за низкой степени разрешения максимума (112).

По другим данным [2], степень графитирования электродных коксов при 1560°С составляет лишь 4—8 %.

По-видимому, последние цифры точнее отражают степень упорядочения структуры кокса, так как на стадии карбонизации не достигается удовлетворительного разрешение линий (112) и (110), что приводит к значительному завышению отношения I(112):I(110) и соответственно расчетной степени графитирования. Эти соображения дают основание полагать, что расчет графитирования по I(112):I(110) для уточненной оценки свойств материала целесообразен лишь при более высоких температурах обработки. К аналогичному выводу авторы данной работы пришли и при выполнении расчетов с использованием отношения I(110):I(004), также используемого при анализе рентгеноструктурных характеристик в производстве графитированных материалов.

Следует отметить высокую интенсивность максимума 100 уже при относительно низких температурах. При > 1500°C у всех коксов отмечается разрешение этой линии на два интерференционных максимума: (100) и (101). Это затрудняет использование линии (100) для расчета величины La, так как определение ее полуширины связано со значительной погрешностью. В этой связи La мы рассчитывали по формуле Селякова с использованием полуширины лини (10) или (100) [2].

Как видно из таблицы, размеры кристаллитов La и Lc также межслоевое расстояние d002 исследованных материалов существенно различаются. Более высоким темпом роста Lc, La. и снижения d002 отличаются нефтяные коксы (образцы 1, 2) и образец 3. Наиболее низким темпом перестройки структуры отличается образец 4.

Следовательно, исследованные материалы можно разделить на группы, обладающие на стадии карбонизации повышенной способностью к перестройке структуры (образец 1, 2, 3), замедленной (образец) и весьма низкой (образец 4) способностью к структурированию. На ходе структурных преобразований образца 5, по-видимому, сказалось отрицательное действие примеси натрия: последний образует с углеродом карбиды натрия, которые, внедряясь в межплоскостное пространство кристаллитов, деформируют их.

Причина неудовлетворительных структурных характеристик кокса, полученного из пиролизованных смол, обусловлена малым размером кристаллитов в исходном материале и насыщенностью структуры системой трехмерных «жестких» связей [2]. Чем больше этих связей, тем больше энергии надо затратить на их разрыв и тем труднее и при более высокой температуре происходит перестройка структуры.

В. И. Касаточкин [4] относит первый и четвертый типы угольных материалов соответственно к хорошо графитирующимся и плохо графитирующимся материалам. В труднографитирующейся форме углерода гексагональные ароматические слои сшиты термически прочными боковыми полинновьпии (-С=C-)n и кумуленовыми (=С=С=)n цепочками углерода в пространственный полимер. В отличие от них графитирующаяся форма углерода характеризуется наличием боковых цепочек полиенового типа (—СН=СН—)n. Их термическая деструкция определяет возможность роста, азимутального поворота и укладки ароматических слоев. К числу слабографитирующихся веществ относятся находящиеся в линейно-полимеризованном состоянии богатые кислородом продукты коксования, у которых образуются прочные мостиковые связи между углеродными слоями.

Какова же связь изученных рентгеноструктурных параметров с физико-химическими свойствами коксов и электродной продукцией на их основе?

Исследование анодной массы, приготовленной из образцов коксов 1—5, показывает, что в наибольшей степени особенности их структуры проявляются через химически активные и электрохимические свойства обожженного анода. По окисляемости, осыпаемости в атмосфере химически активного газа, а также по удельному расходу и селективности разрушения при электролизе анодную массу из образцов кокса 1, 2, 3 можно выделить в группу, отличающуюся достаточно высоким уровнем указанных показателей. Анод на основе образца кокса 4 проявляет худшие свойства, о чем свидетельствуют данные, полученные при испытании обожженных образцов массы.

Столь существенное различие свойств обожженного анода объясняется, по-видимому, тем обстоятельством, что коксы с соответствующей кристаллической структурой значительно отличаются по величине удельного термического расширения и адгезионной активности в пекококсовых композициях. Оба эти фактора регулируют усадочные явления и формирование микропористой структуры в обожженном электроде за счет образования микротрещин и разрывов на границе наполнитель — кокс из связующего.

Вывод

Вывод

Коксы, обладающие явно выраженной пониженной способностью к упорядочению структуры, отличаются неудовлетворительными химическими и электрохимическими свойствами в обожженном аноде. Рентгеноструктурные показатели (d002, La, Lc), снятые в интервале 1200—1550°С, достаточно полно характеризуют процесс двумерной упорядоченности веществ и могут явиться основой для разработки надежных методов анализа ряда важнейших свойств электродных коксов.

Библиографический список

Библиографический список

1. Franklin R. Е. — "The structure of Graphitic Carbons", 1951, v. 4, № 3, p. 253.

2. Фиалков А. С, Формирование структуры и свойств углеграфитовых материалов. М., «Металлургия», 1965. 288 с. с ил.

3. Kessler F. M., Vecerzikova V. "Rentgenomet-rische studie dem Graphititerungvorganges Brennstoff Chemie", 1957, Bd. 38, № 19/20, S. 297.

4. Касаточкин В. И. — «Структурная химия углерода и углей». Сб. № 2, М., «Наука», 1969, с. 5—16.