АВТОРЕФЕРАТ МАГІСТЕРСЬКОЇ РОБОТИ

Вирішення задач вибору оптимального структурного варіанта гнучкої автоматичної лінії для обробки деталі типу «корпус»

магистр ДонНТУ Горбанов О.М.

Керівник: д.т.н. проф. Калафатова Л.П.

Актуальність роботи

Машинобудування це база промисловості будь-якої держави. У свою чергу процеси механічної обробки й устаткування на який вони реалізуються є основою машинобудування. Створення ефективних способів механічної обробки зв'язано з рішенням задач автоматизації.

Автоматизація виробничих процесів - це комплекс заходів щодо розробки нових прогресивних технологічних процесів і проектування на їхній основі високо продуктивного технологічного устаткування здійснюючого робочі і допоміжні процеси обробки без особистої участі людини.

Можливість збільшення виробничих потужностей без додаткового залучення робочих дефіцитних спеціальностей і використання додаткових площ без застосування ручної праці робить створення автоматизованих виробництв і в їхньому складі автоматизованих цехів і ділянок перспективним і економічно доцільним.

В даний час автоматизація основних технологічних процесів у промисловості, особливо в умовах масового і серійного виробництва, досягла досить високого рівня. Проте в дрібносерійному й одиничному виробництві використовується значна частка ручної праці. Ріст продуктивності праці в умовах дрібносерійного й одиничного виробництва може бути забезпечений в основному шляхом упровадження групових методів обробки і створення на цій основі автоматизованих ділянок, пристосованих до випуску широкої номенклатури виробів завдяки швидкому переналагодженню устаткування.

Підстави для включення якого-небудь виробництва в перелік об'єктів автоматизації наступні:

- недостатня забезпеченість виробництва необхідною виробничою потужністю для реалізації перспективної програми випуску виробів;

- недостатня забезпеченість виробництва необхідною чисельністю працюючих;

- необхідність створення металлозаощаджующього й енергозберігаючого виробництва;

- необхідність підвищення якості продукції;

- наявність трудомістких процесів, ручної праці, важких і шкідливих для здоров'я робочих умов праці; наявність умов для автоматизації: можливість автоматизації технологічного процесу; можливість одержання необхідного технологічного устаткування, обчислювальної техніки, засобів автоматизації, програмного забезпечення в планований період; наявність кваліфікованих кадрів; наявність підрозділів, що займаються автоматизацією виробництва; наявність зв'язків з науково-дослідними і конструкторськими організаціями, зайнятими питаннями розробки засобів автоматизації.

У зв'язку з задачею комплексної автоматизації виробництва виникає необхідність удосконалювання процесів проектування. Ця проблема особливо актуальна при створенні автоматизованих виробничих систем, тому що існуюча структура системи проектування не забезпечує оперативного одержання ряду параметрів для обґрунтованого вибору сукупності об'єктів і характеристик цих систем.

Різні варіанти техпроцесу

при використанні гнучкої автоматизованої ділянки

Практична цінність

При реалізації проблем, зв'язаних зі створенням автоматизованих цехів і ділянок, значно зростає значення проектування, що включає економічний аналіз прийнятих технічних і організаційних рішень на всіх стадіях життєвого циклу виробничої системи (і, у першу чергу, на предпроектній стадії при виборі об'єктів і засобів автоматизації), а також правильний облік усіх складових технічного, економічного і соціального ефекту і витрат на їхнє досягнення.

Важливим етапом при технологічному проектуванні автоматизованих ділянок і цехів є вибір принципу їхнього формування, що, у свою чергу, залежить від складності продукції, що випускається, програми випуску і режиму роботи виробництва. Існують три принципи формування виробничих ділянок і цехів, що визначають форму організації виробництва: лінійний, предметний і технологічний.

При потоковій формі організації виробництва використовується лінійний принцип, що характеризується строго визначеною послідовністю виконання операцій технологічного процесу в кожен момент часу. Найчастіше цей принцип реалізується у виді автоматичних потокових ліній.

З підвищенням номенклатури виготовлених виробів стає доцільним використовувати спільність технологічних маршрутів і формувати виробничі підрозділи, використовуючи предметний принцип. Стосовно до формування цехів — це створення механоскладальних предметно-специализированных виробництв, де зосереджується все устаткування, яких необхідно для повного виготовлення складальної одиниці. Формування ділянок по цьому принципі виробляється в залежності від конструктивного виду виробів, наприклад ділянка корпусних деталей, ділянка валів і т.п. Основною перевагою даного принципу є підвищена відповідальність за випуск якісної продукції, короткі матеріальні потоки і спрощується структура керування виробництвом.

При значній номенклатурі виготовлених виробів ефективний технологічний принцип формування виробничих підрозділів, що характеризується виконанням однотипних операцій технологічного процесу і використанням однотипного технологічного устаткування. Стосовно до створення цехів цей принцип реалізується шляхом формування спеціально механічних і складальних цехів, а ділянки створюють у залежності від виду виконуваної операції (наприклад, ділянка токарський, фрезерний і т.п.). До переваг даного принципу можна віднести єдність системи керування для всіх складальних чи механооброблюючих робіт, єдиний рівень вимог до якості деталей і виконання складальних робіт, спрощення структури керування на ділянці завдяки спеціалізації робіт

Вибір принципу формування ділянок і цехів дуже впливає на синтез структури виробничої системи, тобто обґрунтоване визначення її складу. При формуванні структури автоматизованих ділянок і цехів варто враховувати і ряд обмежень, наприклад по виду оброблюваного матеріалу на ділянці, що накладає визначені обмеження по зборі і переробці стружки, по сумісності технологічного устаткування і т.д. Важливої складової автоматизованої виробничої системи, що забезпечує гнучкість, надійність і злагодженість роботи всіх складових її елементів є автоматизована система керування. Організаційно-технічні системи підприємства — технологічна, інструментального забезпечення, контролю якості виробів, складська, транспортна, технічного обслуговування, охорона праці — є об'єктами керування автоматизованої системи керування і підготовки виробництва. Незважаючи на функціональне розходження цих систем, з погляду процесу керування функціонуванням у них є багато загального. Прийняті техніко-організаційні рішення повинні прийматися оперативно. Неоптимальні рішення значно знижують потенційну можливість використовуваної виробничої системи. І чим складніше ця система, тим утрати будуть більше. Рішення зазначених проблем бачиться в застосуванні в машинобудуванні інформаційних систем, що забезпечують планування, облік і контроль ходу виробництва. Для того щоб розробити систему керування, необхідно мати формальну модель об'єкта керування.

Основні напрямки досліджень

Сучасне машинобудівне виробництво це складна технічна система, у якій реалізується виробничий процес. Виробнича система, якщо вона ефективна, повинна відповідати наступним вимогам:

· Підвищення продуктивності праці

Продуктивність праці – це величина витрат на випуск конкретного виробу. Праця виміряється інтенсивністю і тривалістю. У машинобудуванні в умовах автоматизації створюються передумови для різкого підйому продуктивності праці. Для оцінки ступеня (чи рівня) автоматизації вводяться наступні показники:

Ступінь автоматизації

де ТПа - число цілком автоматизованих процесів при виробництві 1-го виробу,

ТПм – число механізованих процесів при виробництві 1-го виробу,

ТПр – число ручних процесів при виробництві 1-го виробу.

Рівень автоматизації

де Та - час затрачений автоматизованими процесами при виробництві 1-го виробу,

Тм – час затрачений механізованими процесами при виробництві 1-го виробу,

Тр – Тр – час затрачений ручними процесами при виробництві 1-го виробу.

· Поліпшення якості продукції

Сучасна продукція повинна бути якісна, що особливо важливо в умовах ринку. Автоматизоване виробництво буде ефективно у випадку забезпечення більш якісної продукції, що можливо при належній надійності самого автоматизованого устаткування.

· Зниження собівартості обробки

Автоматизоване виробництво через свою витратність повинно реалізовувати більш досконалі технологічні процеси, що дозволяють в сполученні з цим устаткуванням знижувати собівартість продукції при збереженні підвищенні її якості. Це можливо у випадку високої продуктивності автоматизованих систем і належної організації виробництва.

· Підвищення гнучкості виробництва

При 80% дрібно- і среднєсерійного виробництва в машинобудуванні і тенденції крупносерійного і масового виробництва до швидкозмінності, дуже істотною вимогою до устаткування є його гнучкість тобто переналагодження на інший тип продукції.

До основних типів технологічного устаткування відносять:

- Напівавтомати – це машини працюючі в автоматичному циклі для повторення якого потрібно участь людини.

- Автомати – це робочі машини, що при виконанні технологічного процесу без участі людини роблять усі робочі і допоміжні ходи, робочого і допоміжного циклів. Від людини вимагаються функції контролю і налагодження.

- Автоматичні лінії – це автоматично діючі системи машин, розташованих у визначеній послідовності й об'єднаних загальною системою транспортування і з єдиною системою автоматичного керування.

- ГВС (ГОСТ 26228-85) – це сукупність у різних сполученнях устаткування з ЧПУ, РТК, ГВМ, окремими одиницями технологічного устаткування і системою забезпечення їхніх функцій в автоматичному режимі протягом заданих інтервалів часу, що володіють властивістю автоматизованого переналагодження при виробництві виробів виробничої номенклатури у встановлених межах їхніх характеристик.

Використання засобів автоматизації в різних типах виробництва неоднаково.Історично склалося так що перші верстати були універсальні з ручним керуванням. Мали наступні достоїнства:

- прості

- надійні

- мають високу гнучкість

- дешеві

Та недоліками:

- низький рівень виробництва

- нестабільність одержання якісних характеристик виробу (людський фактор).

Підвищення продуктивності привело до того, що стали створюватися перші верстати автомати і напівавтомати. Недолік цих верстатів – мала гнучкість (переналагодження може займати від декількох годин до декількох днів).

З метою подальшого підвищення продуктивності при великих масштабах виробництва застосовуються спеціалізовані і спеціальні верстати. З метою підвищення гнучкості спеціалізованого устаткування, при проектуванні цих верстатів перейшли на модульний принцип, за рахунок уніфікації вузлів, агрегатів, систем керування.

Наступний варіант повішення продуктивності – це використання автоматичних ліній з універсальних верстатів автоматів, спеціалізованих, і агрегатних верстатів. Лінії зі спеціалізованих і спеціальних верстатів автоматів застосовуються на крупносерійних і масових виробництвах вони дозволяють підвищити в кілька разів продуктивність і скоротити кількість верстатів, у 5...10 разів скоротити число робочих місць, заощадити робочі площі. Але ці верстати не гнучкі. З метою відходу від цього недоліку створюють лінії з універсальні верстатів автоматів – для використання в середньо- і дрібносерійному виробництві. Але такі лінії вимагають додаткових витрат на впровадження нового обладнання. Більш широко розвиті лінії на базі агрегатних верстатів, що сполучать у собі гнучкість універсального устаткування (за умови що верстати з ЧПУ) і високу продуктивність.

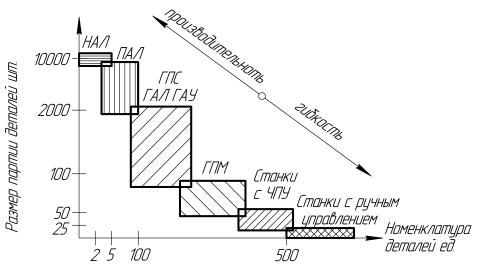

Області найбільш ефективного застосування верстатного обладнення

Выводы

У висновку можна сказати, що вибір оптимального стуктурного варіанта гнучкої автоматичної лінії на основі аналізу продуктивності, складу і розміщення обладнення – сьогодні актуальна задача.

У результаті покрокового добору з декількох можливих структурно-компоновочных варіантів побудови гнучкої автоматичної лінії вибирається оптимальний варіант враховуючий усі необхідні вимоги по точності, якості, надійності,обсягам випуску деталей.

Особливу роль при проектуванні ГАЛ відіграє вибір системи керування, що у свою чергу позначиться на швидкості роботи лінії, часу запуску виробництва, простоті обслуговування і надійності її роботи. Правильно підібрана система керування дозволить здійснювати автоматичну діагностику несправностей, що у свою чергу зменшує кількість браку й зупинок виробництва.

Література:

- Шаумян Г.А. Комплексная автоматизация производственных процессов. – М.: Машиностроение, 1989. – 543с.

- А.И.Корыгин. Автоматизация типовых технологических процессов и установок: уч.для ВУЗов. – М.: Машиностроение, 1988. – 385с.

- Блехерман М.Х. Гибкие производственные системы: организационно-экономические аспекты. – М.: Машиностроение, 1988. – 256с.

- Робототизированные производственные комплексы. Под. Ред. Ю.Г. Козырева. – М.: Машиностроение, 1987. – 272с.

- А.И.Дащенко, А.П.Белоусов. Проектирование автоматизированных линий. – М.: Высшая школа, 1983. – 412с.

- Е.С.Пуховский. Технологические основы гибкого автоматизированного производства. – К.: Вища школа.Головное издательство, 1989. – 643с.

- Проектировние автоматизированных участков и цехов. – М.: Высшая школа, 2000. – 272с.