(1)

(1)

РОЗРОБКА МЕТОДИКИ ПРОГНОЗУВАННЯ ЯКОСТІ ПОВЕРХНІ РОМБОПОДІБНОЇ НЕПРЕРИВНОЛІТОЙ СОРТОВОЇ ЗАГОТІВКИ НА ОСНОВІ ТЕОРІЇ РУЙНУВАННЯ

Струкова І.Д. Скляр В.А.

В даний час не викликає сумнівів актуальність досліджень направлених на вивчення процесу формозміни безперервнолитої сортової заготівки, яка має ромбоподібність. Даний дефект виникає в процесі безперервного лиття і є спотворенням геометричної форми, при якому профіль поперечного перетину набуває форму ромба. Пластична деформація такої заготівки пов'язана з цілим рядком проблем:

- звалювання гуркоту в калібрі;

- часткове заварювання внутрішніх тріщин (при недостатній величині обжимання);

- розкотила зовнішніх тріщин;

- поява на поверхні прокату волосовін і закатів;

- додаткове порушення сплошності в перших проходах і т.п.

Тому, особливий інтерес є розробка режимів обжимання, що дозволяють перекочувати подібну заготівку без виникнення дефектів.

В той же час, всі відомі методи розрахунку калібрування валів не враховують процесів накопичення пошкоджень, що не дозволяє наперед прогнозувати отримання якісного продукту і підвищити конкурентоспроможність продукції, що випускається.

Як показник, що характеризує якість поверхні гуркоту, можна використовувати критерій запропонований Колмогоровим В.Л.

Умова деформації металу без руйнування є:

(1)

(1)

де Н – інтенсивність деформації зсуву;

Λр - ступінь деформації зсуву;

B(t) і E(t-t)–функції, що враховують ступінь немонотонності деформації і заліку дефектів при гарячіше пластичній деформації.

Аналіз існуючих способів сортової безперервнолитої заготівки, у тому числі і з початковою ромбовидністтю, дозволяють виділити три принципові схеми:

Схема А - прокатка з використанням системи витяжних калібрів ящиків;

Схема б - плющення з використанням витяжної системи гладка бочка – калібр ящика, де роль кліті з гладкими валяннями виконує окалиноломатель або окремі кліті чорнової групи;

Схема В - бескаліброва прокатка.

Застосування калібрів ящиків дозволяє добитися достатньої стійкості смуги у валяннях, особливо в тому разі якщо плющення ведеться із затисканням. У свою чергу, застосування бескалібрової прокатки дозволяє добитися істотного зниження витрат на переточування валів. Проте її основним недоліком залишається низька стійкість смуги у валках, яка ставати серйозною проблемою при прокатки заготівок ромбічного перетину.

В світлі вищевикладеного, не викликає сумнівів актуальність проведення дослідження по вивченню особливостей процесу деформації безперервнолитої сортової заготівки з початковою ромбовидністтю і без неї в калібрах ящиків з погляду оцінки стійкості останньої при прокатки, отримання стабільної і правильної форми гуркоту, а також прогнозування якості одержуваної продукції.

З метою визначення впливу параметрів процесу прокатки на особливості характеру формозміни і формованого напружено-деформованого стану використаний некомпозиційний план другого порядку для трьох чинників. Як чинники приймали наступні величини: Дh/Bo – відношення обжимання до початкової ширини заготівки; а=Во/Вк – коефіцієнт затискання; Кр – коефіцієнт “ромбоподібності” (Кр= D2 – D1, де D1, D2 – відповідно менша і велика діагоналі злитка). Умови проведення експерименту приведені в таблиці 1.

Таблиця 1. Рівень і інтервали варіювання чинників

|

Чинник |

Інтервал варіювання |

Рівень |

||

|

Верхній |

Основний |

Нижній |

||

|

симетричний калібр |

||||

|

Дh/Bo |

0,15 |

0,34 |

0,19 |

0,04 |

|

а=Во/Вк |

3,0 |

6,8 |

3,8 |

0,8 |

|

Кр |

0,03 |

1,06 |

1,03 |

1,0 |

|

несиметричний калібр |

||||

|

Дh/Bo |

0,1 |

0,23 |

0,13 |

0,03 |

|

а=Во/Вк |

2,0 |

4,6 |

2,6 |

0,6 |

|

Кр |

0,03 |

1,06 |

1,03 |

1,0 |

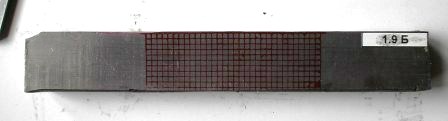

Експериментальне дослідження виконували на свинцевих моделях, що імітують плющення безперервнолитої заготівки в обтисковій кліті стану 500/370. Масштаб моделювання склав 1:5. Свинцеві злитки відливали в сталеві ізложниці (40×40 мм), потім злитки прокочувалися і фрезерувалися до необхідних розмірів перетину, які вибиралися виходячи з умов проведення експерименту. На бічну і контактну поверхні злитка друкарським засобом наносилася координатна сітка з розміром осередку 2×2 мм Зовнішній вигляд отриманого таким чином зразка представлений на рис. 1.

Для проведення дослідження був виготовлений спеціальний комплект валів на лабораторний стан 100.

Рис. 1 – Моделюючий зразок

При прокатки на лабораторному стані з діаметром валів 100 мм зразкигальмували у валяннях, одержуючи недокати. Зміна координат вузлів сітки на зразках фіксувалися за допомогою цифрового фотоапарата, надалі отримані знімки оброблялися в програмі AutoCAD.

Після обробки результатів вимірювань деформованої координатної сітки, були отримані сукупність залежності характеризуючі як особливості процесу деформації, так і напружено-деформованого стану на контактній і бічній поверхні смуги. Результати розрахунків дозволяють з достатньою точністю моделювати напружено-деформований стан на поверхні гуркоту при прокатки в калібрах ящиків.