Е.Н. Смирнов, В.А. Скляр, А.П. Мітьев, О.С. Килівник, И.А. Яценко, А.И.Горбенко, А.В. Оболянськая

Представлені результати першого етапу досліджень за допомогою фізичних моделей процесу «м'якого» обтиску непрерывнолитых блюмів. Показано, що розроблений метод моделювання дозволяє підвищити ступінь подібності між фізичною моделлю і натуральним об'єктом, а також надає необхідний об'єм первинної експериментальної інформації для дослідження напружено-деформованого стану.

ВСТУП Підвищення вимог до якості безперервнолитої заготівки стимулювало розвиток принципів «м'якого» обтиску з метою придушення осьової пористості і ліквації. У той час, подальше вдосконалення системи технологічного проектування методу «м'якого» обтиску безперервнолитих блюмів і заготовок вимагає, у свою чергу, створення нових пристроїв і технологій для реалізації процесу. При цьому, враховуючи високий ступінь наукоємкої даної технології, проведення подальших досліджень доцільно здійснювати в двох напрямах:

- створення математичних моделей процесу «м'якого» обтиску;

- дослідження процесу «м'якого» обтиску на фізичних моделях.

Моделювання процесу «м'якого» обтиску з використанням фізичних моделей зв'язане із застосуванням комплексного підходу, заснованого на положеннях теорії кінцевих деформацій і закономірностях теорії теплообміну.

Не повною мірою розроблені методики, що стосуються прогнозування якості отримуваного напівпродукту.

Враховуючи вищевикладене, метою даного дослідження була розробка вдосконаленого методу отримання експериментальної інформації на основі фізичного моделювання процесу «м'якого» обтиску і дослідження формованого напружено-деформованого полягання в найбільш дефектобезпечних місцях.

ОБ'ЄКТ І УМОВИ МОДЕЛЮВАННЯ.Як об'єкт для моделювання був вибраний безперервнолитий блюм перетином 335x400 мм, який відлився в умовах блюмової МНЛЗ ВАТ «Дніпровський металургійний комбінат ім. Ф.Э. Дзержінського».

На першому етапі за допомогою математичного моделювання досліджувався тепловий стан безперервнолитого блюма в процесі розливання . Результатом виконаного моделювання стали геометричні моделі поперечного перетину безперервнолитого блюма для певного часу кристалізації, побудовані на основі вивчення переміщення межі фазового переходу «розплав – твердокристаличний стан». Як чинники експерименту використовували наступні незалежні величини: Dh/H0 - відношення абсолютного обтиску до початкової висоти зразка, F0/F – відношення площі отвору, що імітує рідко-тверду фазу,до площі поперечного перетину зразка та q=(Тпл-Т)/Тпл - відношення різниці температури плавлення Тпл і температури зовнішньої поверхні зразка Т до температури плавлення.

План експерименту приведений в табл. 1

Таблиця 1

|

Параметри |

інтервали варіювання |

Основний рівень (0) |

Верхній рівень (+1) |

Нижній рівень (-1) |

|

Dh/H0 |

0,03 |

0,06 |

0,09 |

0,03 |

|

F0/F |

0,016 |

0,098 |

0,114 |

0,054 |

|

q=(Тпл-Т)/Тпл |

0,057 |

0,323 |

0,318 |

0,266 |

Для проведення експериментальних досліджень виготовлялися в масштабі 1:10 порожнистих пластилінових зразків. Розмір отвору, що моделює рідку фазу, відповідав металургійній довжині злитка 13, 15 і 17 м. Для вивчення процесу деформації, на бічну і контактну поверхню зразка наносилася координатна сітка у вигляді кіл (мал. 1).

Рис1. - Загальний вигляд зразка.

Принциповим моментом для досліджуваного процесу є питання забезпечення подібності розподілу температур по перетину в натуральному злитку і фізичній моделі. Саме дана складова розробленої комбінованої методики фізичного моделювання є найбільш складною і вимагає детального вивчення. Для забезпечення подібності розподілу температур по перетину безперервнолитого блюма був розроблений новий спосіб моделювання одночасний нагрів внутрішньої порожнини, що включає, і охолоджування зовнішніх граней. Для проведення експериментальних досліджень була розроблена установка, що дозволяє наблизиться до натурних умов в частині досягнення подібності розподілу температури по перетину розкати. Схема установки приведена на мал. 2. В ході виконання експерименту зразок 7 поміщався в калориметр 3 на спеціальну підставку 5. Надалі, всередину зразка поміщався трубчастий електронагрівальний елемент 2, закріплений на штативі 1, а порожнина зразка заповнювалася маслом 6. Для зовнішнього охолоджування зразка використовувалася суміш етилового спирту з вуглекислим газом. Температура суміші визначалася на підставі розрахунку гомологічної температури моделюючого матеріалу по методиці викладеною в роботі 6. Контроль над температурою здійснювався за допомогою термопар 8, поміщених в різні крапки і фіксувався через комутаційний блок 9 за допомогою осцилографа 10.

Рис. 2 – Схема експериментальної установки

Первинні експерименти показали, що використання стенду у вищеописаному вигляді не дозволяє забезпечити однакову температуру по висоті зразка. Верхня частина зразка мала вищу температуру, ніж нижня. Дана обставина приводила до зростання погрішності експерименту. Для стабілізації температурного стану по висоті моделюючого зразка було запропоновано здійснювати продування теплоносія (масла) потоком повітря що подається за допомогою насоса 11. Впровадження такого підходу дозволило з одного боку, стабілізувати температурний стан по висоті зразка (мал. 3), а з іншої – добитися фізичної подібності в частині оплавлення межі «теплоносій – моделюючий матеріал» (мал. 4).

а)

а)

б)

б)

Рис.3 - Динаміка змінення температури в різних точках фізичної моделі без продувки (а) та з продувкою (б)

Отримані залежності динаміки зміни температури по перетину фізичних моделей були оброблені за спочатку розробленою програмою розрахунку температурного стану блюма[4], що кристалізувався.В результаті виконаного математичного моделювання була деталізована залежність коефіцієнта тепловіддачі a від температури хладагента для пластилінових фізичних моделей, яка приведена на мал. 5. Подальші розрахунки за допомогою розробленої математичної моделі теплового стану непрерывнолитого блюма для умов запропонованої фізичної моделі дозволили визначити необхідні температурно-тимчасові параметри процесу «охолоджування-нагріву». В ході математичного моделювання температуру хладагента приймали рівній гомологічній температурі поверхневих шарів пластиліну, відповідних температурі поверхні злитка 1000, 900, і 800 °С.

Рис. 4 – Зовнішній вигляд внутрішньої порожнини фізичной моделі після нагреву зразка.

Надалі зразки із заданим температурним градієнтом прокатувалися на лабораторному стані з отриманням недокатов. Деформована координатна сітка фіксувалася за допомогою цифрового фотоапарата.

ОБРОБКА РЕЗУЛЬТАТІВ ЕКСПЕРИМЕНТУ.Отримане зображення недокатів (мал. 6) обробляли в програмі AUTOCAD, внаслідок чого отримували початковий масив координат Х і У деформованої координатної сітки. Подальша обробка масиву координат проводилася відповідно до методики викладеною в роботі [7] і раніше апробованою в умовах деформації високих смуг.

Мал. 6 - Зовнішній вигляд пластилінової фізичної моделі з деформованою координатною сіткою після прокатки.

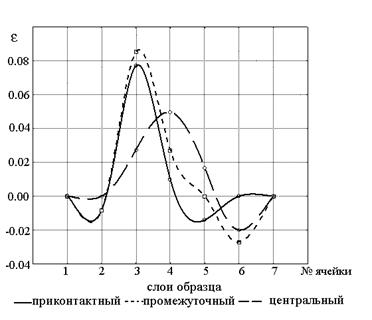

ОБГОВОРЕННЯ РЕЗУЛЬТАТІВ ЕКСПЕРИМЕНТУ.В результаті обробки даних експерименту отримано уявлення про розподіл деформації в безперервнолитому злитку при реалізації процесу «м'якого» обтиску (мал. 7).

Рис. 7 – Розподіл відносного обтиснення по длине осередка деформаціі.

Як видно з графіка, більшою мірою деформуються приконтактні і проміжні шари, а в центральні області деформація проникає трохи і з деяким відставанням. Крім того, приконтактний шар деформується по висоті у меншій мірі, чим проміжний. Це пояснюється, видно, особливостями деформації особливо високих смуг, до яких повною мірою може бути віднесений і даний процес. Коли приконтактний шар повністю знаходитися в зоні прилипання, що розповсюджується майже на всю довжину осередку деформації. Внаслідок цього, переважає перебіг металу в поперечному напрямі[8].

Після виходу з геометричного осередку деформації спостерігається часткове відновлення первинних розмірів злитка. Даний ефект пов'язаний з наявністю пружної складової, яка виявляється при щодо малих ступенях деформації, що є характерними для умов реалізації процесу «м'якого» обтиску[1].; Розподіл подовжньої деформації має схожий характер.

Рис. 8 - Криві розподілу L и Y по висоті закристализовавшейся частини непрерывнолитого блюма.

Зіставлення отриманих залежностей з даними досліджень по прокатці високих смуг[7] дозволяють говорити про адекватність отриманих даних існуючим положенням теорії обробки металів тиском і про можливість використання запропонованого методу моделювання для дослідження напружено-деформованого полягання в безперервнолитих блюмах з рідкою серцевиною при реалізації технології «м'якого» обтиску.

ВисновкиПредставлені результати експериментальної перевірки застосовності нового методу фізичного моделювання процесу «м'якого» обтиску безперервнолитих блюмів для дослідження напружено-деформованого перебування на контактній і бічних гранях. В ході лабораторних експериментів відпрацьована методика проведення дослідів що забезпечує максимальну теплову подібність, а також показана принципова можливість використання запропонованого підходу для визначення показників накопиченого ступеня деформації L і ресурсу пластичності Y в різних точках поверхні розкати.

ЛІТЕРАТУРА

1. Смирнов Е.Н., Григорьев М.В. Исследование влияния деформационных параметров «мягкого» обжатия на сближение фронтов кристаллизации с использованием физических моделей // Ресурсозберігаючі технології виробництва та обробки тиском матеріалів у машинобудуванні: Зб. наук. пр. – Луганськ: вид-во СНУ ім. В.Даля, 2004, т.2. –С. 93-99.

2. Смирнов Е.Н. Скляр В.А. Моделирование двухстадийного процесса «мягкого» обжатия непрерывнолитых блюмов // Удосконалення процесів і обладнання обробки тиском в металургії і машинобудуванні, Тематич. сб.наук.пр.: ДДМА, Краматорськ, 2005. – с.441-445

3. Минаев А.А., Смирнов Е.Н., Григорьев. М.В. Моделирование теплового состояния непрерывнолитого блюма в процессе вторичного охлаждения // Металл и литьё Украины. -№6. –2003. –С.18-22.

4. Теоретический CAD/CAE анализ теплового состояние непрерывнолитого блюма в зоне «мягкого» обжатия / Е.Н. Смирнов, М.В. Григорьев, В.В. Передереев, В. Скляр // Удосканалення процесів і обладнання обробки тиском в металургії і машинобудуванні: Тематич. зб. наук. пр. – ДДМА. Краматорськ. -2004. - 656 с.

5. Заявка № 20040705491 от 07.07.04. Спосіб фізичного моделювання процесів деформування безперервнолитих зливків у рідко-твердому стані / Е.М. Смирнов та ін.

6. А.с. №868451 СССР, МКИ G 01 N 3/28. Способ моделирования горячего пластического формоизменения металлов и сплавов /В.В. Лашин, В.К. Воронцов, А.В. Бринза(СССР). – N 2870405; Заявлено 10.01.80.

7. Пилюшенко А.В, Смирнов Е.Н., Белевитин В.А. Математическая модель показателей напряженного состояния на боковой грани при прокатке высоких поло. Удосконалення процесів і обладнання обробки тиском в металургії і машинобудуванні, Тематич. сб.наук.пр.: ДДМА, Краматорськ-2005. – с.441-445.