|

Обоснование актуальности темы. Анализ технологического процесса скипового подъема как объекта автоматизации.

Подъемные установки шахт – наиболее сложные и ответственные объекты в общей технологической цепи транспортировки полезного ископаемого с забоя на поверхность. Сложность их обусловлена тем, что электрическая схема подъемной машины должна выполнять множество контрольных и защитных функций и обеспечивать автоматическое управление мощным приводом постоянного или переменного тока при значительной, переменной по уровню нагрузке для поддержания с большой точностью заданной скорости сосуда на всех участках его движения.

Кроме того, сложность структуры систем автоматического управления подъемными установками зависит от технологических схем подъема (подъем с одного или нескольких горизонтов).

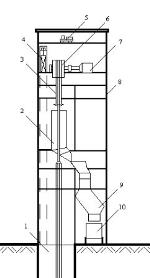

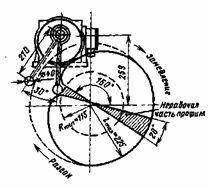

Наибольшее число автоматизированных подъемных установок имеет в качестве подъемного сосуда скипы (опрокидные или с донной разгрузкой), что определяется двумя причинами: напряженным режимом работы таких установок и относительной простотой алгоритма управления. На рис.1 представлена схема (а) и анимация (б) скиповой подъемной установки с многоканатной машиной на копре.

a)

б)

Рисунок 1. - Схема (а) и анимация разгрузки (б) скиповой подъемной установки с многоканатной машиной на копре:

a)

б)

Рисунок 1. - Схема (а) и анимация разгрузки (б) скиповой подъемной установки с многоканатной машиной на копре:

1 - ствол (железобетонное сооружение высотой 50-100 м); 2 - скип; 3 - канаты; 4 - лифт для перемещения обслуживающего персонала; 5 - мостовой кран для монтажа оборудования;

6 - подъемная машина со шкивом трения; 7 - Электородвигатель и электрическое оборудование подъема; 8 - башенный копер (с несколькими этажами); 9 - приемный бункер; 10 - вагонетка локомотивного транспорта.

Система автоматизации должна обеспечивать бесперебойную работу всего комплекса скипового подъема (подъемной машины, оборудования для загрузки и разгрузки скипов, разгрузки вагонеток в приемный бункер), а автоматическое управление подъемной машиной – выполнение заданной тахограммы и точную остановку подъемного сосуда с заданной точностью, что возможно при автоматическом определении режима работы электропривода для данного вида, регулировании по заданной программе частоты вращения подъемной машины Вов время выполнения каждого цикла, безопасности работы подъемной установки и сигнализации о режиме работы подъемной установки и причинах отклонений от заданного режима.

Автоматизация разгрузочных и загрузочных устройств предусматривает контроль верхнего и нижнего уровней материала в подземных бункерах и на поверхности, что осуществляется электродными датчиками или гамма-электронными реле. Предпочтение отдаётся последним, так как они позволяют обеспечить надёжный безконтактный контроль, имеют высокую стабильность параметров и длительный срок службы.

В загрузочных устройствах с дозированием по объёму и открыванием дозатора под действием массы скипа при автоматизации нет необходимости устанавливать дополнительную аппаратуру. Если затворы дозаторов снабжены индивидуальными приводами, то загрузочное устройство оборудуется дополнительными аппаратами для управления этими приводами, а также специальными выключателями контроля положения скипов под загрузку и контроля положения секторных затворов. Дозировка массы осуществляется при помощи специальной аппаратуры автоматизации типа КДС. Аппаратура КДС выпускается во взрывобезопасном исполнении. Она автоматически включает и отключает привод дозатора при подходе скипа под загрузку и его номинальной загрузке, а также выдаёт световой сигнал о наличии полезного ископаемого в дозаторе.

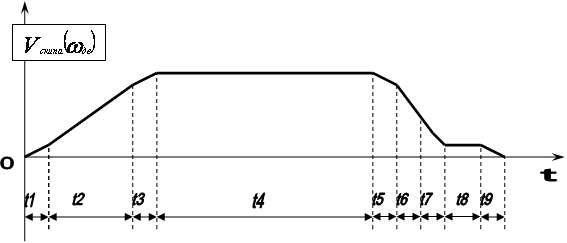

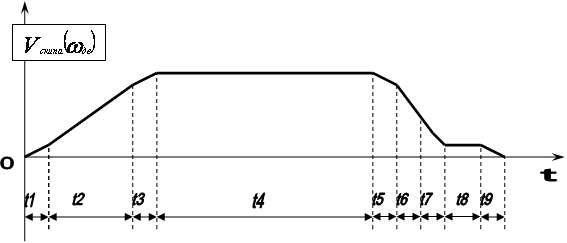

На рис. 2 представлена рабочая диаграмма перемещения загруженного скипа с нижнего горизонта до уровня разгрузки.

Для обеспечения высокой производительности ШПМ перемещение скипа из первоначального в конечное положении должно производиться за минимальное время, с учетом наложенных ограничений. Такой режим обеспечивает диаграмма скорости (рис. 2).С целью минимизации времени перемещения из начального до конечного положения участок движения скипа со скоростью «дотяжки» должен быть максимально сокращен, что возможно только при программной коррекции точки начала замедления.

Рисунок 2. - Диаграмма скорости скипа.

Рисунок 2. - Диаграмма скорости скипа.

Цель и задачи работы

Цель работы – исследовать и обосновать параметры шахтного скипового подъема для проектирования устройства определения местоположения скипа в стволе, на современной элементной базе с высокой степенью надежности, точности и безопасности, а также совершенствования устройств загрузки и разгрузки скипа.

Обзор существующих решений и разработок

Высокая важность шахтных подъемных установок (ШПУ) в технологическом процессе работы шахты и жесткие требования к обеспечению безопасности работ определяют необходимость применения аппаратуры защиты и контроля движения. В настоящее время с этой целью используються аппараты программирования и контроля с приводом от вала подъемной машины типа ППК, АУЛ-1, «Горизонт», АЗК-1. Наиболее распространённым среди них является путевой программный аппарат защиты и контроля хода типа АЗК-1 в комплекте с электронным ограничителем скорости типа ЭОС, выполняющий следующие функции:

- защита от превышения допустимых значений скорости в периоды разгона, равномерного хода, замедления, дотягивания, на участке высоты переподъема, а для опускания сосуда - и на свободном для его перемещения пути;

- защита от переподъема;

- самоконтроль целостности электрических цепей ограничителя;

- контроль целостности своих кинематических цепей;

- выдача путевых команд в заданных точках пути для автоматизации процесса подъема;

преобразование углового перемещения барабана в электрический сигнал, пропорциональный пути, пройденному подъемными сосудами;

- корректировку элементов аппарата в соответствии с положением сосудов в стволе при перестановке барабанов.

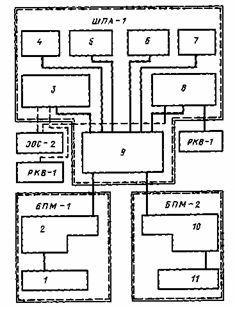

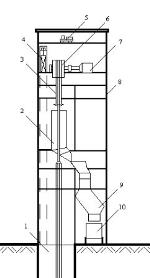

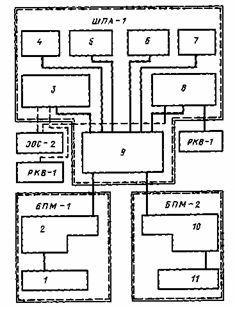

Путевой программный аппарат АЗК-1 ( рис. 3) подключают к приводному редуктору по симметрической схеме с независимой синхронизацией одной части относительно другой, позволяющей использовать аппарат для разных типов подъемных машин. Аппарат АЗК-1 состоит из привода аппарата 9, корректирующего устройства 4(7), блока сельсинов-датчиков 3(8) и блока этажных выключателей 5(6) (шкаф ШПА-1); блоков программирования БПМ-1 ( при разъездах на максимальной скорости) и БПМ-2 ( при разъездах на пониженной скорости), каждый из которых содержит редуктор с электромагнитной муфтой 2(10) и программное устройство 1(11); двух реле контроля вращения РКВ-1; электрического ограничителя скорости ЭОС-2 (ЭОС-3).

Рисунок 3. – Структурная схема аппарата АЗК-1.

Рисунок 3. – Структурная схема аппарата АЗК-1.

Редуктор привода аппарата АЗК-1 приводиться во вращение от вала барабана подъемной машины. Посредством редуктора вращения передается блокам программирования БПМ-1 и БПМ-2, блокам сельсин - датчиков указателей глубины и ограничителя скорости, блокам этажных выключателей. Редуктор может получать вращение и от двигателей корректирующих устройств 4(7).

Корректор предназначен для согласования положения всех выключателей и профилей программных дисков с положением сосудов в стволе после остановки сосуда на верхней приемной площадке. При включении электродвигателя корректирующего устройства все механизмы масштабного измерения пути аппарата приводятся во вращение. Для уменьшения выбега ротора двигателя применен электромагнитный тормоз с катушкой постоянного тока. Схемой управления корректирующего устройствами предусматривается ручное и автоматическое управление.

Блоки программирования БПМ осуществляют регулирование скорости разгона, стабилизацию рабочей скорости и замедления ПМ. При асинхронном приводе ПМ блоки БПМ используются для регулирования хода только в период замедления. Блок БПМ состоит из редуктора, двух командоаппаратов типа СКАА, реле времени РЭВ-817, двух программных дисков, четырех путевых выключателей, рычагов и зажимных наборов. Редуктор блока БПМ передает вращение от привода аппарата к профильным дискам программного устройства. Редуктор состоит из сменных шестерен. При изменении диаграммы скорости ПМ при углубке ствола, замены электродвигателя ПМ или редуктора производиться замена шестерен так, чтобы входной вал к любому блоку БПМ совершал за цикл подъема до 60 оборотов.

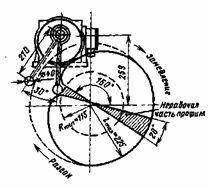

Рисунок 4. – Построение профиля программных дисков аппарата АЗК-1.

Рисунок 4. – Построение профиля программных дисков аппарата АЗК-1.

В качестве задающих устройств блока БПМ применены бесконтактные сельсинные командоаппараты автоматического управления СКАА (БД-501А), работающие в режиме потенциал - регулятора. Связь командоаппарата с программным диском (рис. 4) осуществляется рычагом с консольным роликом.

Один профильный диск с командоаппаратом служит для задания программы скорости разгона и замедления при движении вниз, второй профильный диск с командоаппаратом – при движении вверх. Угол поворота профилированного программного диска пропорционален пути движения подъемного сосуда. При вращении профилированный диск отклоняет приводной рычаг командоаппарата и задает расчетную диаграмму скорости в функции пути в виде переменного (по напряжению) электрического сигнала.

Однако, аппаратура АЗК-1 является морально устаревшей и уже не способна в должной мере с высокой степенью точности, надежности и безопасности выполнять возложенные на нее функции. Её недостатками являются: наличие большого числа сложных механических узлов с вращающимися деталями, которые подвержены износу и не обладают достаточной надежностью; недостаточная точность информации из-за наличия люфтов; наличие дополнительных погрешностей путевой информации при использовании с многоканатными подъемными установками (машинами).

Текущие и планируемые результаты

Стремительное развитие микропроцессорной техники и разработок импульсных датчиков угла поворота с необходимыми показателями точности и надежности позволяют на современной элементной базе реализовать устройство контроля хода с высокими показателями, соответствующими современным требованиям.

С этой целью, в процессе работы над этой проблемой была разработана плата тестирования являющаяся составной частью новой системы защиты и контроля движения (далее – разрабатываемая система) над реализацией которой я в данное время работаю. Плата (устройство) тестирования осуществляет контроль работоспособности разрабатываемой системы в автоматическом и ручном режимах при заторможенной шахтной подъемной машине. В автоматическом режиме тестирования проверяется защита от превышения максимальной скорости. В ручном режиме тестирования проверяется защита от превышения скорости дотягивания и максимальной скорости.

Заключение и выводы

На данном этапе работы было разработано устройство тестирования системы защиты и контроля движения. Безаварийной работа устройства тестирования предусмотрена в результате проектирования её на электронных схемах 3-й и 4-й степенях интеграции. Данное техническое решение базируется на применении постоянного напряжения ( – U) не выше 24В, что является искро, а следовательно пожаро и электоробезопасным для обслуживающего персонала. Применение микросхем 4N32 с оптической развязкой позволило гальванически развязать всю систему управления ШПМ от силовой и исполнительной части аппаратуры управления шахтным скиповым подъёмом.

Разработанное устройство является неотъемлемой частью системы надёжности и бесперебойной работы разрабатываемой системы. Сама разрабатываемая система планируется быть гибкой, благодаря возможности корректировки программы после каждого цикла подъёма (спуска) скипа, в результате чего полностью исключится возможность переподъема, перегрузок и т.д., т.е. всего того, что отрицательно влияет на бесперебойную и безотказную работу шахтного скипового подъёма, который является «сердцем шахты».

Список используемой литературы

- Автоматизация подземных горных работ / Под ред. Проф. А.А. Иванова – К.: Вища школа, 1987 – 328с.

- Овсянников Ю.А., Кораблев А.А., Топорков А.А., Автоматизация подземного оборудования: Справочник рабочего. - М.: Недра, 1990. - 287с.

- Технические средства автоматизации в горной промышленности : Учебное пособие / Груба В.И., Никулин Э.К., Оголобченко А.С. Под общей редакцией Грубы В.И. – К.: ИСМО, 1998. – 373с.

- А.В.Евстифеев Микроконтроллеры AVR симейства Tiny и Mega фирмы «ATMEL» - М.: Издательский дом «Додэка XXI», 2004. – 560с.

- Л.Ф.Завозин Шахтные подъёмные установки. Изд. 2-е, перераб. и доп. – М.: Недра, 1975. – 368с.

- З.М.Фёдорова, Р.Н.Хаджиков, В.М.Качеровский Рудничные подъёмные установки – М.: Недра, 1966. – 308с.

- В.А.Батицкий, В.И.Куроедов, А.А.Рыжков Автоматизация производственных процессов и АСУ ТП в горной промышленности: Учеб. для техникумов. – 2-е изд. перераб. и доп. – М.: Недра, 1991. – 303с.: ил.

- П.Д.Гаврилов, Л.Я.Гимельштейн, А.Е.Медведев Автоматизация производственных процессов – М.: Недра, 1985. – 216с.

- Л.И.Толпежников Автоматическое управление прцессами шахт и рудников:.Учеб. для ВУЗов. – 2-е изд. перераб и доп. – М.: Недра, 1985. – 352с.

Возможные направления исследования

- Совершенствование загрузки скипа – весовое дозирование.

- Совершенствование разгрузки скипа – исключение разгрузочных кривых.

|