| Главная | Библиотека | Ссылки | Отчет о поиске | Индивидуальное задание |

Резниченко Алексей Георгиевич

Автореферат на тему магистерской работы:

"Разработка и исследование технологии подготовки шламов, которые складированы в илонакопителе ООО"Моспинское УПП" до энергетического использования."

1. Введение Обоснование актуальности темы

Уголь является важнейшим источником тепловой энергии во всех отраслях народного хозяйства. В Украине уголь – практически единственный энергоноситель местного происхождения, запасов которого (47-50 млрд.т) при современных темпах потребления хватит на сотни лет. Каменный уголь на протяжении многих десятилетий используется в качестве топлива для тепловых электростанций, железнодорожного и водного транспорта, а также для коммунально-бытового потребления. Основным потребителем каменного угля является коксохимическое производство и производство электроэнергии. В настоящее время при незначительной добыче угля и в связи с его низким качеством возникает дефицит энергетических и коксующихся углей. В связи с этим за последние несколько лет в Украине резко возрос интерес к переработке вторичного сырья, содержащегося в породных отвалах и илонакопителях, которые, по сути, являются техногенными месторождениями. Это обусловлено рядом причин:

- высокое содержание горючей массы - в отвалах ее содержится до 20%, в илонакопителях - до 50% и даже более;

- низкая стоимость сырья, не превышающая 10 грн/т;

- несложность добычи и ее невысокая себестоимость;

- критическое состояние большинства действующих илонакопителей, что значительно усложняют работу ОФ.

2. Цель и задачи работы

Цель работы: разработка технологии вторичного использования угольной составляющей шламов, складированных в илонакопителе ООО «Моспинское УПП»

Задачи работы:

- разработка сетки опробования илонакопителя,

- выполнение физико-химических исследований свойств вторичного сырья,

- разработка рациональной технологической схемы и схемы оборудования установки по переработке вторичного сырья,

- теоретический анализ операции разделения в принятом методе обогащения сырья,

- экспериментальное подтверждение эффективности принятой технологии переработки,

- проведение технико-экономического анализа работы установки.

3. Научная новизна

Дефицит топлива, возникающий и в результате малого распространения в Украине энергосберегающих технологий, вынуждает отгружать на тепловые электростанции необогащенные отсевы, промпродукт, шламы и даже хвосты флотации энергетических марок угля.

Обогатительные фабрики Украины выдают около 10 млн. тонн отходов флотации в год. Эти отходы характеризуются высокой дисперсностью, способностью к набуханию, размокаемостью и пр.

В основном отходы флотации представлены частицами крупностью <74мкм. Комплексными минерало-петрографическими анализами уставлено, что основным минерализующим компонентом отходов флотации является глинистое вещество (до 92%), в меньших количествах содержатся кварц и карбонаты. Содержание горючей массы (углерода) в отходах 15-25%. Содержание серы колеблется по разным угледобывающим бассейнам страны, но значительно ниже, чем в породе крупных классов. Преобладающее количество глинистого вещества во флотохвостах, по сравнению с другими углесодержащими отходами, делает их пластичным материалом.

Указаные свойства отходов затрудняют разделение фаз в процессе флотации и последующее обезвоживание получаемых продуктов до транспортабельного состояния, позволяющего удалять их с предприятия ленточными конвейерами, автомобильным или железнодорожным транспортом. Поэтому обезвоживание флотохвостов на углеобогатительных фабриках, вблизи которых имеются возможности для изъятия неиспользуемых или малоценных сельскохозяйственных земель, осуществляется в хвостохранилищах. Малая концентрация твердого вещества в пульпе и плохая осаждаемость требует длительных сроков эксплуатации этих сооружений до полной концентрации отходов и возможности их чистки для повторного использования.

4. Практическая ценность

Сложность проблемы эффективного и рационального использования отходов углеобогащения обусловлена не только большим объёмом отходов, но и ориентацией многих отраслей народного хозяйства в течение длительного времен и на использование относительно чистого минерального сырья.

В тоже время отходы углеобогащения являются особым типом вторичного органоминерального сырья для различных отраслей хозяйства. При их утилизации создаётся возможность формирования промышленных комплексов с переработкой горной массы угольных месторождений по безотходным или малоотходным технологиям с минимальным загрязнением окружающей среды и максимальным использованием природных ресурсов.

Комплексное использование отходов углеобогащения приобретает значение не только важного резерва увеличения эффективности производства, сокращения нерационального отчуждения земельных ресурсов, но и защите от загрязнений водного и воздушного бассейна.

По разным оценкам на поверхностях шахт, территориях обогатительных фабрик страны существует 1500 породных отвалов, в которых залегает около 2 млрд. т горной массы с содержанием угля до 20%.

В илонакопителях сейчас находится около 116 млн. т шламов с зольностью 45...50%. Нетрудно подсчитать, что общее количество угля, который может быть извлечен из горной массы, находящейся на поверхности составляет около 450 млн. т, что вдвое превышает годовую добычу угля в Украине в период расцвета угольной промышленности.

Кроме того, эксплуатация шламовых отстойников и илонакопителей требует отторжения больших земельных площадей. Под шламовые отстойники в Украине занято 501 га земель, под илонакопители 1805 и 760 га. В ведении углеобогатительных фабрик имеется 35 илонакопителей общей площадью 1805 га. Для строительства новых хранилищ необходимо земли из расчета 15-25 га на 1 млн.т складируемых отходов флотации или илов, что соответствует примерно 100 га в год. Следует учитывать и большие затраты на сооружение и содержание илонакопителей.

Отходы флотации и высокозольные фугаты, содержащие 50-100г/л твердого, направляются гидротранспортом (в отдельных случаях специальными закрытыми автосамосвалами) в илонакопители, которые обычно располагаются в оврагах и балках, ограждаясь с одной или нескольких сторон защитными дамбами. Вместимость илонакопителей от 1 до 8-10 млн.м3, срок службы не менее 10-25 лет. Для сброса осветленной воды илонакопители в зависимости от площади осветления оборудуются сливными колодцами и донными водоспусками. Осветленную воду, соответствующую санитарным нормам по взвесям (до 30мг/м3) и содержанию фенола (полное отсутствие), можно сбрасывать в водоемы общественного пользования и возвращать в оборотный цикл обогатительной фабрики. Осветленный слой в илонакопителе должен быть не более 1 м.

Необходимым условием нормальной эксплуатации хвостохранилищ так же является прокладка к ним дорог с твердым покрытием, освещение плотин всех прудов, входящих в комплекс очистных сооружений. Илонакопитель рекомендуется сооружать секционным с таким расчетом, чтобы одна из секций заполнялась, а другая очищалась с вывозкой твердых хвостов на отвалы крупной породы (опыт ЦОФ "Пролетарская", "Киевская", "Добропольская" и др.). На фабриках, где обогащаются угли всех классов крупности (включая шламы), за пределы выводятся только высокозольные илистые шламы или отходы флотации. Из-за большой зольности (45-50%) их нельзя использовать в теплоэнергетических целях без дополнительной обработки. Поэтому на протяжении расчетного срока службы (10 лет и более) они накапливаются в прудах-илонакопителях, которые до недавнего времени рассматривались как объекты, не подлежащие очистке и повторному применению. Следовательно, отводы земельных угодий относились к безвозвратным потерям, а содержащийся в них продукт списывался как забалансовый шлам.

5. Обзор существующих разработок по теме

Применяемые на углеобогатительных фабриках

схемы обработки отходов флотации могут быть сведены к следующим семи основным вариантам.

1. Простейшая схема сгущения предусматривает подачу илов в наружные секционные отстойники или пруды-илонакоители непосредственно после флотационных машин без предварительного сгущения.

2. Предварительное сгущение отходов флотации в радиальных сгустителях с добавкой флокулянтов и последующей перекачкой сгущенного продукта в наружные отстойники или илонакопители насосами.

3. Обезвоживание предварительно сгущенных отходов флотации в осадительных центрифугах.

4. Сгущение отходов в радиальных сгустителях, одно или двухстадийная классификация сгущенного продукта в гидроциклонах, подачу выделенной зернистой части отходов на ленточные вакуум-фильтры, а слива гидроциклонов в илонакопитель.

5. Глубокое сгущение отходов флотации в цилиндро-коинческих сгустителях или с осветляющим слоем радиальных сгустителях с последующей подачей сгущенного продукта в горизонтальные камеры или ленточные крупно метражные фильтр-прессы. Обезвоженный продукт вывозится потребителям или на складирование в отвал.

6. Продукт, полученный по предыдущей схеме, подвергается термической обработке в сушильных барабанах с цепными насадками перед отправкой потребителям.

7. Сгущение отходов флотации по способу описанному в варианте 5 с последующей сушкой материала в аппаратах кипящего слоя или сушильных барабанах.

Обезвоженные по вариантам 3,4 и 5 флотохвосты могут складироваться в определённой пропорции и по специальной технологии в смеси с отходами гравитации, а обезвоженные отходы по вариантам 5,6,7 могут служить в качестве компонентов топлива при изготовлении продукции строительной индустрии.

Разработка илонакопителей в настоящее время производится некоторыми коммерческими и государственными предприятиями по следующим схемам:

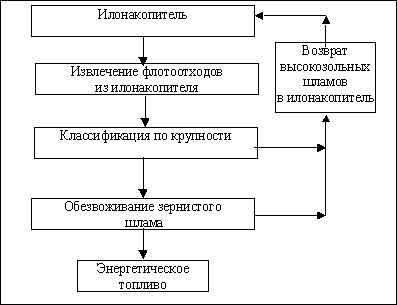

Схема № 1.

Извлечение хвостов флотации из илонакопителя производится земснарядом, далее из извлеченной массы выделяют крупнозернистые низкозольные шламы с помощью грохотов. Полученный материал (класс +0,1мм) используется в качестве энергетического топлива. Класс –0,1мм - тонкие высокозольные шламы возвращается в илонакопитель.

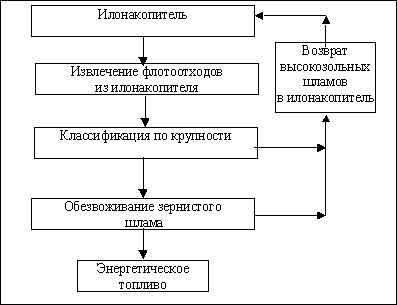

Схема № 2.

Извлечение хвостов флотации из илонакопителя производится земснарядом, далее из извлеченной массы выделяют крупнозернистые низкозольные шламы с помощью грохотов. Выделенный на грохотах или гидроциклонах крупнозернистый шлам (класс +0,1мм) подвергается обогащению на спиральных сепараторах, обезвоживанию и используется в качестве энергетического топлива. Отходы обогащения вместе с тонкими шламами (класс-0,1мм) и фугатом возвращаются в илонакопитель.

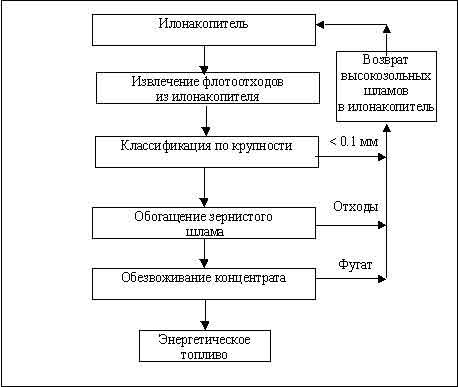

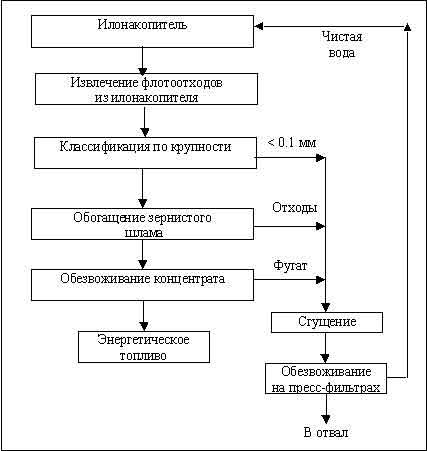

Схема № 3.

Извлечение хвостов флотации из илонакопителя производится земснарядом, далее из извлеченной массы выделяют крупнозернистые низкозольные шламы с помощью грохотов. Выделенный на грохотах или гидроциклонах крупнозернистый шлам (класс +0,1мм) подвергается обогащению на спиральных сепараторах, обезвоживанию и используется в качестве энергетического топлива. Отходы обогащения вместе с тонкими шламами (класс-0,1мм) и фугатом после сгущения обезвоживаются на пресс-фильтрах с отгрузкой коржей в породный отвал.

6.Перечень нерешенных проблем и вопросов.

Недостатками схем №1 и №2 является то, что в илонакопитель вновь сбрасываются еще более высокозольные отходы, что не решает проблему освобождения накопителей и ухудшает ценность их твердой фазы в связи с увеличением содержания илистых частиц.

Схема №3 лишена этого недостатка, однако в этом случае в породный отвал сбрасывается материал с зольностью 60- 65%, т.е. имеют место потери горючей массы.

В то же время топливо с указанной зольностью может получить свое энергетическое использование в котлоагрегатах, оборудованных топками кипящего слоя.

7. Текущие и планируемые результаты по теме

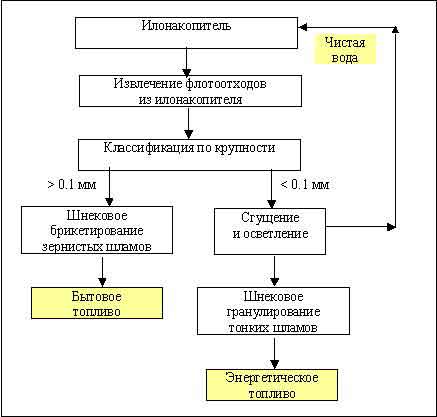

В связи с перечисленными недостатками технологических схем переработки илонакопителей, предлагается комплексная схема переработки хвостов флотации илонакопителя ООО «Моспинское УПП», обеспечивающая очистку накопителя и полное использование горючей массы отходов для энергетических целей (схема № 4).

Схема №4.

Извлечение хвостов флотации из илонакопителя производится земснарядом, далее из извлеченной массы выделяют крупнозернистые низкозольные шламы с помощью грохотов. Выделенный на грохотах или гидроциклонах зернистый класс (зольность до 25%) (класс +0,1мм) подвергается брикетированию и реализуется как бытовое топливо; все тонкие классы(-0,1мм) – подвергаются гранулированию до требуемой крупности и используются в качестве топлива для топок кипящего слоя.

Для илонакопителей, расположенных вблизи населенных пунктов, целесообразно применить схему № 5, где тепловая энергия в виде пара используется по двум направлениям – в производстве брикетов и для обогрева поселка.

8. Заключение

Применение предложенных схем переработки илонакопителей позволит решить проблему освобождения илонакопителей и комплексного использования сырья, обеспечения населения бытовым топливом, а также даст возможность сократить затраты на обогрев производственных помещений и на производственные процессы, требующие затрат тепла.

9. Список использованных источников

1).Г. Г. ПИВНЯК, д-р техн. наук, П.И. ПИЛОВ, д-р техн. наук. А. С. КИРНАРСКИЙ, канд. техн. наук, В. В. КОЧЕТОВ, ВТОРИЧНЫЕ РЕСУРСЫ ТВЕРДОГО ТОПЛИВА УКРАИНЫ, Научно-технический сборник ОБОГАЩЕНИЕ ПОЛЕЗНЫХ ИСКОПАЕМЫХ выпуск 1(42), Днепропетровск-1998 -с3-9

2). В.Ю. ЕПИХИН, В.Ф. ЧУМАК, Л.Т. ВЕРТОЛА, МОДУЛЬНЫЕ УСТАНОВКИ ДЛЯ ПЕРЕРАБОТКИ ПОРОДНЫХ ОТВАЛОВ И ИЛОНАКОПИТЕЛЕЙ,

Сборник трудов международной научно-технической

конференции "Проблемы

механизации горно-металургического

комплекса", Днепропетровск 28-31мая 2002года

3). Ю.Л. ПАПУШИН, ИЛОНАКОПИТЕЛИ Сборник трудов кафедры, ДонНТУ, Донецк - 2002

4). Ю.Л.ПАПУШИН, Е.С.РЯБУШЕНКО, ЭНЕРГЕТИЧЕСКОЕ ИСПОЛЬЗОВАНИЕ ТЕХНОГЕННЫХ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ ДОНБАССА,

Сборник тезисов докладов конференций молодых обогатителей Украины, Донецк-

2005

5).ПОЗДЕЕВ В.Н., МИХАЛЬЦЕВИЧ В.В., КУХТИН А.Н., ПЕРЕРАБОТКА

ШЛАМОВ ИЛОНАКОПИТЕЛЯ ЦОФ"Краснолиманская"

С ЦЕЛЬЮ ПОЛУЧЕНИЯ КОНЦЕНТРАТА ДЛЯ

КОКСОВАНИЯ

6). Ю.Л.ПАПУШИН,

А.Г.РЕЗНИЧЕНКО, ИЛОНАКОПИТЕЛИ - ИСТОЧНИКИ

БЫТОВОГО И ЭНЕРГЕТИЧЕСКОГО ТОПЛИВА, Сборник тезисов докладов конференций молодых обогатителей Украины, Донецк-

2006

| Главная | Библиотека | Ссылки | Отчет о поиске | Индивидуальное задание |