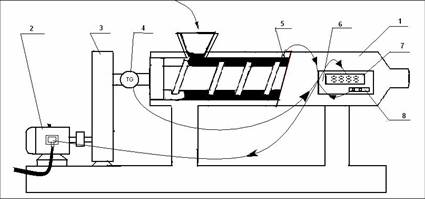

Рисунок 1 - Схема экструдера с расположением контрольных приборов: 1- экструдер, 2 – двигатель, 3 – редуктор, 4 – тахогенератор, 5 – термодатчик, 6 – микропроцессорная система, 7 – семисегментные индикаторы, 8 – кнопки управления.

Назад в библиотеку

В настоящее время утилизация и переработка отходов резины является одной из важнейших экологических проблем, решение которой имеет глобальное значение.

Протяженность конвейерных лент на шахтах Украины составляет примерно 2000 км. При этом срок ее службы в среднем 4-5 лет, следовательно, ежегодно подлежит утилизации около 400 км конвейерных лент. Объемы отработанной ленты существенные, если ее не утилизировать, то теряется качественное и дешевое сырье, нужное для изготовления битума, резиновой крошки, и других дешевых вторичных продуктов.

Конвейерные ленты представляют собой качественное утильсырье, так как основные материалы, содержащиеся в них, сохраняют состав, структуру и свойства, близкие к первоначальным. Резина содержащаяся в лентах подвергается несущественным структурным изменениям. Это связано, прежде всего, с тем, что в нее вводят ингибиторы, препятствующие процессам окисления и старения [1].

Цель работы: Разработать антиаварийную систему для управления технологическим процессом утилизации конвейерной ленты, что обеспечит решение проблемы накопления отработанных конвейерных лент на горных предприятиях.

Для утилизации конвейерной ленты было выбрано оборудование - экструдер [2]. Однако их существующие конструкции не имеют автоматизации, что может привести к аварийным ситуациям, поломке или простаиванию оборудования. Что бы этого не произошло, В данной работе разрабатывается микропроцессорная система управления данным технологическим процессом.

Рисунок 1 - Схема экструдера с расположением контрольных приборов:

1- экструдер, 2 – двигатель, 3 – редуктор, 4 – тахогенератор,

5 – термодатчик, 6 – микропроцессорная система, 7 – семисегментные индикаторы, 8 – кнопки управления.

На рисунке стрелками показано движение информационных потоков к микропроцессору и управляющих сигналов от него.

Для функционирования системы необходимы следующие периферийные устройства:

Для организации интерфейса между микропроцессором и периферийными устройствами используются две БИС ППА. Для решения поставленной задачи разработана структура микропроцессорной системы на основе 8-битного однокристального микропроцессора КР580ИК80А [3].

На основании описания объекта определяются структурные элементы необходимые для реализации получения информации от датчиков. Так как в данной системе имеются два аналоговых датчика требуется в интерфнейсе наличие АЦП. В данной схеме применяется способ связи АЦП с МП, при которой АЦП представляет собой ячейку памяти. Для этого АЦП должен иметь необходимое число адресных входов, дешифратор адреса и подключается к адресной шине и шине данных. Передача данных от АЦП к МП производится через входной регистр и сигнал ГОТОВ.

Для построения процессора на БИС КР580ВМ80А требуется внешний блок синхронизации и средства интерфейса системной шины. Блок синхронизации процессора реализуется на интегральной схеме системного генератора КР580ГФ24.

Микропроцессор КР580ИК80 рассчитан на работу с системной шиной, состоящей их раздельных шин адресов и данных. Он выдает адреса запоминающих устройств и внешних устройств на общую адресную шину. Система команд микропроцессора КР580ВМ80А содержит команды ввода вывода, что позволяет раздельно адресовать запоминающие устройства и внешние устройства путем формирования различных сигналов управления Внешние устройства можно рассматривать как ячейки памяти в общем, поле адресов. Раздельным признаком служит один или несколько разрядов адреса.

Интерфейс системной шины реализуется шинными формирователями шины адреса и шины данных. Шинные формирователи обеспечивают требуемую нагрузочную способность шин. В качестве шинного формирователя шины данных и шины адреса используется микросхема КР580ВА86, которая представляет собой двунаправленный шинный формирователь, выполненный по биполярной технологии.

Для обеспечения приёма и передачи данных между микропроцессором, памятью и ПУ необходим набор управляющих сигналов: чтение памяти, запись в память, вывод информации на ПУ, ввод информации с ПУ.

Для формирования этих управляющих сигналов используются разряды RD (чтение) , WR (запись).

Параллельный интерфейс в микропроцессорной системе реализуется на БИС ППА КР580ВВ55. Данная микросхема организована на основе двунаправленной 8-разрядной шины данных и содержит порты ввода/вывода А, В и С, регистр управляющего слова (РУС), блок сопряжения с системной шиной. Порты А и В – 8-разрядные, порт С состоит из двух четырехразрядных портов. Порты сопрягаются с внешними устройствами с помощью выводов портов РА7..РА0, РВ7..РВ0 и РС7..РС0,программируемых на ввод и вывод. Регистр управляющего слова содержит информацию, которая настраивает порты на ввод или вывод в одном из трех режимов его работы. Обмен с портами осуществляется через шину данных D7…D0 под управлением сигналов, подаваемых на вход выборки , адреса А1,А0 и чтения/записи.

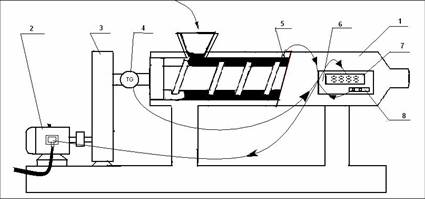

Рисунок 2 – Функциональная схема микропроцессорной системы

Порядок работы с системой следующий: оператор нажимает кнопку "Пуск" начинает работу экструдер на экране появляются температура и скорость вращения. Возможные нестандартные ситуации:

Назад в библиотеку