Автореферат по теме:

"Теоретическое и экспериментальное исследование термофизических свойств ископаемого угля при пиролизе"

Пьянков М.В.

В настоящее время коксохимическими предприятиями предъявляются высокие требования к технологии производства и продуктам коксования. И в связи с этим разрабатываются новые методы прогнозирования качества кокса и материального расчета процесса коксования. При этом уменьшаются затраты коксового газа на коксование и, как следствие, уменьшаются выбросы продуктов горения в атмосферу.

На данном этапе развития техники предполагается внедрение в производстве автоматизированных систем управления технологическими процессами (АСУ ТП). Но для этого необходимо написание специализированных программ и баз данных.

Целью данной работы является исследование изменения теплофизических характеристик ископаемых каменных углей при пиролизе, таких как теплоемкость, теплопроводность, температуропроводность и плотность. Для этого необходимо решить ряд вопросов, а именно какие факторы влияют на теплофизические свойства ископаемого угля и все ли эти факторы необходимо учитывать в равной мере.

Предполагается, что на ряду с Донбасскими углями, которые ранее были подвергнуты анализированию, также будут исследованы и Кузбасские угли, которые занимают на украинском угольном рынке на сегодняшний день далеко не последнее место, благодаря своим весьма высоким показателям технического анализа и при этом не значительно отличаясь по цене от отечественных углей. На данный момент, благодаря широкому распространению микроэлектроники, возможна разработка новых методов и методик проведения эксперимента без субъективного влияния человеческого фактора на данные проведенного эксперимента, используя персональные вычислительные машины для фиксирования и обработки экспериментальных данных, полученных на установке для лабораторного коксования.

При наличии полных исследований теплофизических параметров коксуемых углей возможно создание полной базы данных, благодаря которой возможно быстрое составление шихт и расчет технологических параметров процесса коксования, что даст возможность автоматизировать и оптимизировать сам процесс коксования в производственных масштабах.

Литературные исследования по этому вопросу обнаружили, что на Донбассе раньше были проведены исследования по вопросу теплофизических свойств каменного угля. Большое внимание уделялось теплоемкости уголь, а также тепло- и температуропроводности. Ни один исследовательский коллектив, к сожалению, не обратил внимание на такой важный параметр, как плотность угля. Возможно это связано со сложностью определения плотности в процессе превращения угля – пластичный слой – кокс.

Рассмотрим факторы, влияющие на пеплофизические свойства ископаемых углей.

Степень метаморфизма

В целом для гумусовых ископаемых характерно значительное увеличение теплопроводности с ростом стадии метаморфизма: теплопроводность каменных углей выше, чем теплопроводность торфа и бурого угля. Такое влияние стадии метаморфизма на коэффициенты теплопереноса объясняется ростом плотности и повышением степени структурной организации.

Что касается каменного угля, то имеются данные достаточно противоречивые: одни исследователи думают, что теплопроводность растет с повышением стадии метаморфизма, другие – что она при этом практически не изменяется. Такое положение обусловлено сложностью проведения экспериментов с углями и неоднозначностью результатов. Следует отметить также значительное расхождение, обусловленное, возможно, неоднородностью макроструктуры угля.

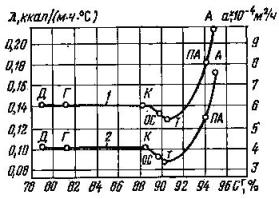

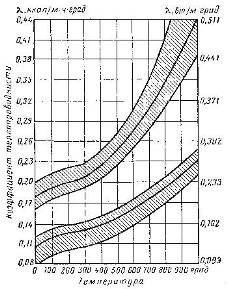

Значения коэффициента температуропроводности испытают намного меньшие колебания и заключены в границах (14.17–20.0)*10-8 м2/ч.

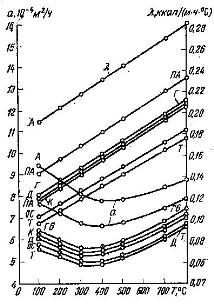

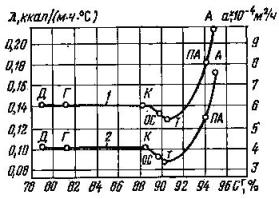

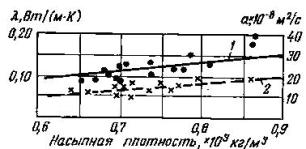

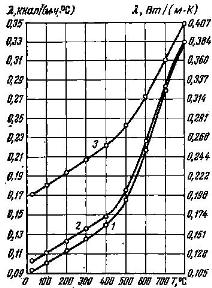

На рис. 1 изображена зависимость коэффициентов тепло- и температуропроводности донецких углей от стадии метаморфизма. Если сравнить значение коэффициентов температуропроводности при комнатной температуре для углей марок К, Г и Д, то разногласие между большим значением для коксового угля (17.83*10-8 м2/ч) и более малым для длиннопламенного угля (17.17*10-8 м2/ч) составит около 3%, что входит у границы погрешности эксперимента. Потому между точками, которые отвечают этим углям, проведенная прямая линия. При рассмотрении всего ряда метаморфизма каменных углей и антрацита можно обнаружить определенную закономерность: на кривых зависимости температуропроводности от стадии метаморфизма имеется заметный минимум, что отвечает тощему углю.

На рис. 1 (кривая 2) показанная также зависимость коэффициента теплопроводности тех же проб от стадии метаморфизма, что свидетельствуют, что этот коэффициент изменяется аналогично коэффициенту температуропроводности с выразительным минимумом, что также отвечает тощему углю.

На рис. 1 (кривая 2) показанная также зависимость коэффициента теплопроводности тех же проб от стадии метаморфизма, что свидетельствуют, что этот коэффициент изменяется аналогично коэффициенту температуропроводности с выразительным минимумом, что также отвечает тощему углю.

В то же время с повышением стадии метаморфизма угля от длиннопламенного к антрациту как теплопроводность, так и температуропроводность их растут монотонно – от 419 до 536 Дж/(кг*град) и от 10.28*10-8 до 17.78*10-8 м2/с соответственно [1].

Плотность

Плотность очень существенно влияет на тепло- и температуропроводность углей. С одной стороны, большим значением действительной плотности всегда отвечает высшая теплопроводность, поскольку уплотнение структуры обусловлено повышением степени структурной упорядоченности. С другой стороны, уменьшение пористости также способствует повышению теплопроводности, потому что оно приводит к снижению частицы плохо ведущих газовых промежутков и замене их ведущим материалом.

Расчет теплопроводности угольных кусков при температуре ниже температуры начала разложения угля можно проводить по одной из формул, приведенных А.А. Агроскиным и В.Б. Глейбманом. Если температура отличается от комнатной, то значение теплопроводимости стоит привести предварительно к необходимой температуре [1].

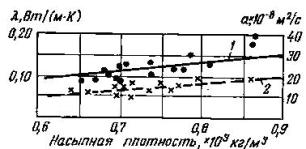

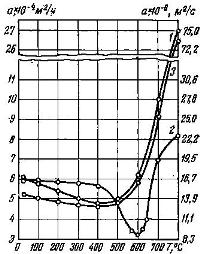

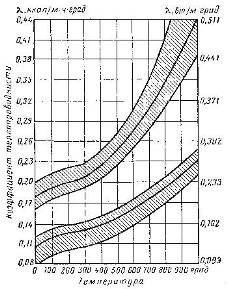

Как видно из рис. 2, наблюдается линейная зависимость коэффициента теплопроводности от плотности засыпания. Что же касается коэффициента температуропроводности, то его линейный рост с увеличением плотности обусловлен, очевидно, изменчивостью теплоемкости образцов [1].

Как видно из рис. 2, наблюдается линейная зависимость коэффициента теплопроводности от плотности засыпания. Что же касается коэффициента температуропроводности, то его линейный рост с увеличением плотности обусловлен, очевидно, изменчивостью теплоемкости образцов [1].

Насыпная плотность

При дроблении углей их насыпная масса зависит от степени метаморфизма, влажности, зольности, гранулометрического состава и некоторых других факторов, которые влияют также на тепло- и температуропроводность.

Исследователи [1] в адиабатическом калориметре с навеской угля 10 кг определяли влияние степени измельченя шихты на теплоту коксования. Опыты показали, что изменение содержания в шихте класса <3 мм в пределах 70 – 90% при постоянной насыпной массе 800 кг/м3 существенно не влияет на теплоту коксования. При увеличении насыпной массы шихты с 700 до 900 кг/м3 теплота коксования не изменяется, а с 900 до 1000 кг/м3 уменьшается на 2 – 3% (с 1868.3 – 1899.7 до 1834.8 – 1838.2 Дж/кг).

Исследования проводили на пробах газового угля с насыпной плотностью 0,685; 0,725; 0,820 и 1,01 г/см3. Последняя была достигнута путем предыдущего брикетирования пробы.

Исследования проводили на пробах газового угля с насыпной плотностью 0,685; 0,725; 0,820 и 1,01 г/см3. Последняя была достигнута путем предыдущего брикетирования пробы.

Результаты определения эффективного коэффициента теплопроводности этих проб показаны на рис. 3 [7].

Степень измельчения и гранулометрический состав

Теплопроводность измельченных углей всегда значительно ниже теплопроводности угольных брикетов и тем более кускового угля. Это объясняется значительным тепловым сопротивлением контактных участков между отдельными зернами, что уменьшается (в результате увеличения площади контактов) при прессовании образцов и отсутствующей в случае кускового угля. Значительную роль при этом играет также изменение пористости и порозности.

Так, например, коэффициент теплопроводности дробленого угля (класс <3 мм) почти в 2 раза меньше соответствующего коэффициента, характерного для монолитного образца. С повышением температуры разница в теплопроводности немного уменьшается, поскольку в случае измельченных образцов растет взнос радиационной составного теплового потока, что компенсирует эту разницу.

Расхождение в коэффициентах температуропроводности, по некоторым данным, еще выше (в 3 – 3.5 раз).

С увеличением крупности помола коэффициент теплопроводности загрузки растет. Это происходит преимущественно в силу того, что с увеличением среднего диаметра зерен уменьшается число контактов в единица объема загрузки.

Средний диаметр зерен не является, однако, единственным геометрическим фактором, что влияет на теплопроводность угольной загрузки. Не меньшее значение имеет также гранулометрический состав загрузки.

Эксперименты, выполненные М. Вике и В. Петерсом [1], показали, что путем комбинирования фракционного состава можно получить смесь, теплопроводность которой будет выше теплопроводности отдельных классов, что входят в данную смесь, потому что коэффициент теплопроводности как функция отношения смешивания (то есть массовых частиц отдельных классов крупности) имеет максимум. Это легко объяснить появлением дополнительных теплопроводячих перемычек, образованных зернами малых диаметров, которые располагаются между большими зернами.

В зависимости от крупности зерен все дисперсные материалы могут быть разделенные на крупно-, средне- и мелкодисперсные. При незначительной влажности материалов с увеличением последней теплопроводность их увеличивается в линейной зависимости.

При последующем увлажнении материала, начиная с определенной степени увлажнение, рост теплопроводности или прекращаются (грубозернистые материалы), или, напротив, становится резковыраженным (мелкозернистые материалы), или, наконец, продолжает подчиняться линейной зависимости (среднедисперсные материалы).

В пределах каждой из трех групп материалов в достаточно широких границах изменения степени дисперсности характер зависимости коэффициента теплопроводности от влажности сохраняется одинаковым.

Влажность

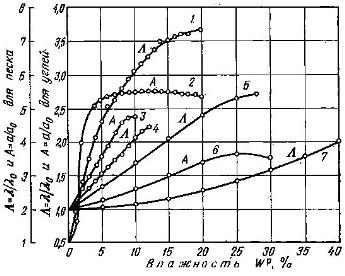

Увлажнение угля приводит к увеличению коэффициентов тепло- и температуропроводности. Это подтверждено большим числом специальных исследований. Однако аналитическое описание зависимости названных коэффициентов от влажности угля (в отличие от теплоемкости) затрудняется отсутствием физической модели, адекватной реальной структуре увлажненного угля. Это обусловлено главным образом отсутствием представлений о распространении влаги в угле и неполнотой данных о видах ее связи с материалом.

Температуропроводность измельченных углей изменяется в меру их увлажнения своеобразно: при малой влажности она быстро растет, а затем, при достижении максимума, снижается. Такой ход зависимости а(W) объясняется тем, что при малой степени увлажнения теплопроводность растет быстрее, чем теплоемкость и насыпная плотность материала. Теплопроводность сухого материала незначительна, и для ее существенного увеличения достаточно уже небольшого количества влаги, что связывает отдельные зерна теплопроводными перемычками. Однако при сильном увлажнении увеличения теплопроводности материала замедляется, тогда как теплоемкость и плотность продолжают расти. Это приводит к снижению температуропроводности.

Как показывает опыт, для зависимости а(W) углей также характерный линейный участок, что соответствует влажности около 10%.

Как показывает опыт, для зависимости а(W) углей также характерный линейный участок, что соответствует влажности около 10%.

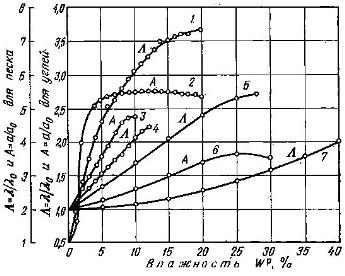

На рис. 4 изображена зависимость безразмерных коэффициентов тепло- и температуропроводности разных углей и (для сравнения) кварцевого песка, что иллюстрирует приведенные выше положения.

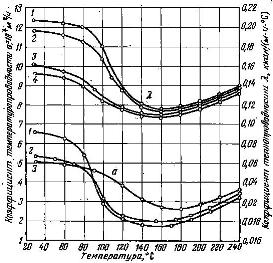

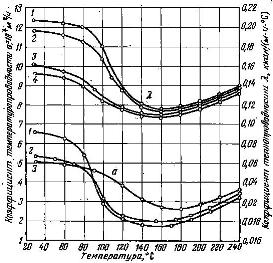

На рис. 5 изображено изменение эффективных коэффициентов тепло- и температуропроводности бурого угля разной влажности (от 0.75 до 12%) при его нагревании до 240° С.

При температурах от 20 до 90-100 °С теплопроводность всех проб монотонно снижается с повышением температуры. Последующее нагревание (от 100 до 160 °С) характеризуется резким уменьшением теплопроводности проб с большой влажностью (12 и 8.2%) и постепенным снижением в случае проб влажностью 3 и 0.75%.

При повышении температуры от 180 до 240 °С эффект действия влаги исчезает и теплопроводность всех проб начинает увеличиваться: при температуре 240 °С расхождение в числовых значениях коэффициента теплопроводности составляет около 3%, то есть оно лежит в пределах погрешности опыта.

При повышении температуры от 180 до 240 °С эффект действия влаги исчезает и теплопроводность всех проб начинает увеличиваться: при температуре 240 °С расхождение в числовых значениях коэффициента теплопроводности составляет около 3%, то есть оно лежит в пределах погрешности опыта.

На рис. 5 показано также влияние влажности на температуропроводность исследованных проб при их нагревании. Значительный эндотермический эффект вызывает замедление процессов перестройки температурного поля и, как следствие, приводит к резкому уменьшению коэффициента температуропроводности в интервале 90 – 160 °С и теплопроводности (наиболее значительному для проб с высокой влажностью).

Минеральные примеси

Присутствие в углях минеральных примесей отражается на их теплопроводности. Во-первых, теплопроводность минеральных включений заметно выше теплопроводности органической массы, во-вторых, с увеличением концентрации включений растет плотность угля. В результате этого повышение зольности углей сопровождается увеличением их теплопроводности.

Относительно влияния того же фактора на температуропроводность единого мнения в настоящее время нет. Во всяком случае, эта зависимость намного слабее из-за увеличения плотности.

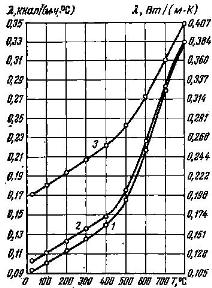

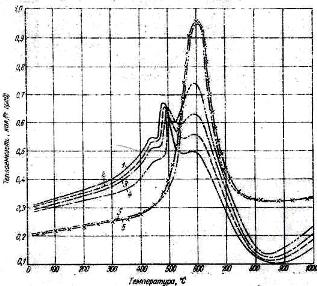

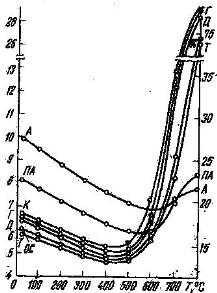

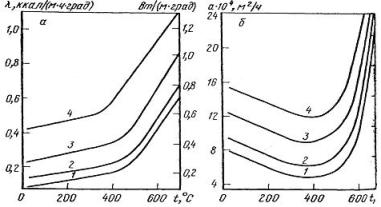

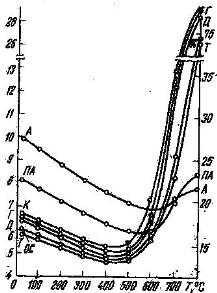

На рис. 6 и 7 показана температурная зависимость эффективных коэффициентов тепло- и температуропроводности концентрата угля марки ОС (ш. им. Дзержинского) насыпной плотностью 0.594 г/см3 и зольностью Ас=7.7% (кривая 1), рядового угля ОС (плотность 0.817 г/см3, Ас=25.2%) (кривая 2) и пробы минеральных примесей, выделенных при обогащении этого угля (плотность 1.48 г/см3). Исследования выполнялись методом квазистационарного теплового режима в интервале температур 20–800 °С при скорости нагревания 10 °С/мин.

На рис. 6 и 7 показана температурная зависимость эффективных коэффициентов тепло- и температуропроводности концентрата угля марки ОС (ш. им. Дзержинского) насыпной плотностью 0.594 г/см3 и зольностью Ас=7.7% (кривая 1), рядового угля ОС (плотность 0.817 г/см3, Ас=25.2%) (кривая 2) и пробы минеральных примесей, выделенных при обогащении этого угля (плотность 1.48 г/см3). Исследования выполнялись методом квазистационарного теплового режима в интервале температур 20–800 °С при скорости нагревания 10 °С/мин.

Реакции деструкции зольных углей при температуре 650 – 700 °С эндотермические и абсолютный суммарный тепловой эффект повышается с увеличением зольности. Суммарный положилельный эффект разложения после 650 – 700 °С с увеличением зольности уменьшается. Для чистой породы, что не дает экзотермических реакций разложения, он вообще отсутствует. Потому, если для исследованного концентрата теплопроводность при 100 °С значительно отстает от теплопроводности рядового угля и минеральных примесей (1.164; 1.292 и 2.107*10-4 Вт/(м*°С) соответственно), то при температуре 800 °С эффективные теплопроводности концентрата и рядового угля практически совпадают, а разница их в сравнении с минеральной частью уменьшается до 5% (3.841 против 4.062*10-4 Вт/(м*°С)).

Согласно приведенным данным, коэффициент температуропроводности углей уменьшается с повышением зольности. Это можно объяснить тем, что теплопроводность с ростом зольности увеличивается медленнее, чем плотность. По этой причине значения аеф для концентрата во всем исследованном интервале температур лежат выше значений аеф рядового угля. При нагревании пробы минеральной части имеет место значительный эндотермический эффект при 600 °С, что вызывает резкое снижение эффективной температуропроводности.

Согласно приведенным данным, коэффициент температуропроводности углей уменьшается с повышением зольности. Это можно объяснить тем, что теплопроводность с ростом зольности увеличивается медленнее, чем плотность. По этой причине значения аеф для концентрата во всем исследованном интервале температур лежат выше значений аеф рядового угля. При нагревании пробы минеральной части имеет место значительный эндотермический эффект при 600 °С, что вызывает резкое снижение эффективной температуропроводности.

В связи с тем, что теплоемкость золы составляет в среднем ~840 Дж/(кг*град), увеличение ее содержания закономерно снижает теплоемкость зольных углей при температурах до 450 – 500 °С (рис. 7).

При более высоких температурах эффективная теплоемкость более зольных проб имеет повышенные значения, что объясняется уменьшением частицы органической массы, что разлагается екзотермически после 650 – 700 °С.

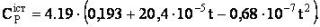

Истинная теплоемкость исследованных проб (рис. 8) равномерно увеличивается с ростом температуры и уменьшается с ростом их зольности. Изменение истинной теплоемкости породы в зависимости от температуры описывается уравнением:

Отклонение значений теплоемкости, полученных этому уравнению, от экспериментальных данных не превышает ± 1 %.

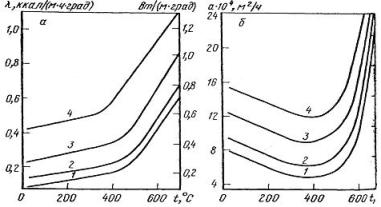

Изменение теплофизических параметров угля при нагревании

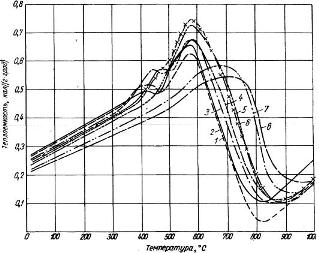

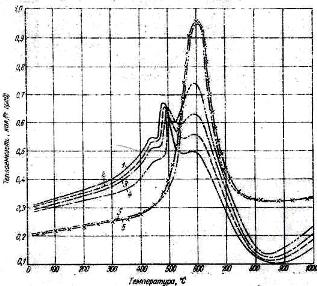

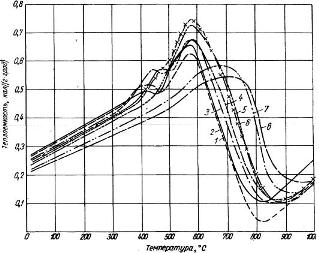

На рис. 9 представлен график зависимости эффективной теплоемкости концентратов углей Донбасса от температуры. В диапазоне от 20 до 300 °С для всех исследованных проб углей наблюдается линейный рост эффективной теплоемкости (для полуантрацита и антрацита линейный рост ее продолжается до 400 – 450 °С). Абсолютные значения эффективной теплоемкости в данном интервале температур с ростом степени метаморфизма уменьшается от 1152 до 930 Дж/(кг*град) при 20 °С и от 1777 до 1408 Дж/(кг*град) при 300 °С.

С началом процесса пиролиза, сопровождаемого ендо- и экзотермическими тепловыми эффектами, на кривых эффективной теплоемкости углей от длиннопламенного к коксовому наблюдаются ярко выраженные эндотермический максимум при 425 – 427 °С и экзотермический минимум при 470 –515 °С. При этом для более метаморфизованых углей экстремальные точки отвечают высшим температурам. Для угля марки ОС максимум при 475 °С выраженный очень слабо и вообще отсутствующего у тощего угля, полуантрацита и антрацита.

С началом процесса пиролиза, сопровождаемого ендо- и экзотермическими тепловыми эффектами, на кривых эффективной теплоемкости углей от длиннопламенного к коксовому наблюдаются ярко выраженные эндотермический максимум при 425 – 427 °С и экзотермический минимум при 470 –515 °С. При этом для более метаморфизованых углей экстремальные точки отвечают высшим температурам. Для угля марки ОС максимум при 475 °С выраженный очень слабо и вообще отсутствующего у тощего угля, полуантрацита и антрацита.

С последующим нагреванием эффективная теплоемкость углей значительно растет – до 2602 – 3113 Дж/(кг*град) при 570 – 580 °С, после чего резко уменьшается, достигая минимума при температурах от 825 °С для длиннопламенного, до 875 °С для тощего углей. (Исключения составляют полуантрацит и антрацит, для которых эндотермический максимум наблюдается при 700 и 750 °С, а экзотермический минимум – при 900 и 950 °С соответственно).

Как видно из полученных данных, наибольшая теплоемкость коксовой массы наблюдается в период пластичного состояния. Можно было допустить, что в этот период скорость подъема температуры у коксовой массе окажется наименьшей. Отмеченное предположение было подтверждено при разработке метода прямого определения коксуемости углей и их смесей.

Таким образом, затрата тепла на разных стадиях процесса коксования неодинакова. Наибольшее количество тепла нужно в период, когда шихта находится в пластичном состоянии.

Поскольку теплоемкость минеральных примесей ниже теплоемкости органической массы угля, то и эффективная теплоемкость рядовых углей до 250 – 300 °С гораздо меньше, чем у концентратов; повышена зольность рядовых углей приводит к увеличению значений эффективной теплоемкости при 575 – 600 °С, что отвечает температуре разложения их минеральной части. Меньшая частица органической массы в рядовых углях в сравнении с концентратами обусловливает соответственно меньшую экзотермичность высокотемпературных реакций, и величины эффективной теплоемкости при температурах выше 700 °С значительно больше, чем у концентратов.

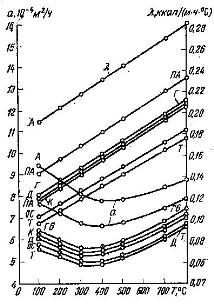

Общая зависимость коэффициента теплопроводности может быть представлении в виде графика (рис. 10) [2].

Экспериментальное определение тепло- и температуропроводности каменных углей в их естественном виде (куски) затрудняется неудовлетворительной воспроизводимостью результатов. Это обусловленно существенным влиянием трещиноватости и пористости образцов, а также ориентированности их в направлении наслоения на коэффициенты теплопереноса. Потому чаще всего, особенно в сравнительных исследованиях, такие определения выполняются с измельченными образцами. Такой метод оправдан также тем, что технологическая переработка углей обычно связана с их предыдущим дроблением.

На значение коэффициентов теплопереноса угольной загрузки в процессе ее нагревания к высоким температурам влияют тепловые эффекты, которые сопровождают пиролиз. В результате этого эффективная теплопроводность коксовой загрузки на разных стадиях процесса может изменяться с разной скоростью, хотя для истинной теплопроводности углеродного вещества характерно, очевидно, монотонный рост, обусловленный усовершенствованием молекулярной структуры.

На значение коэффициентов теплопереноса угольной загрузки в процессе ее нагревания к высоким температурам влияют тепловые эффекты, которые сопровождают пиролиз. В результате этого эффективная теплопроводность коксовой загрузки на разных стадиях процесса может изменяться с разной скоростью, хотя для истинной теплопроводности углеродного вещества характерно, очевидно, монотонный рост, обусловленный усовершенствованием молекулярной структуры.

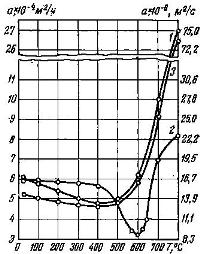

Истинная теплопроводность, что не является функцией тепловых эффектов, изменяется для всех углей по кривой с неярко выраженным минимумом (рис. 11). До 700 °С она растет пропорционально температуре.

Данные об эффективных коэффициентах теплопроводности в условиях промышленных коксовых печей представляют большой интерес с технологической точки зрения, потому что они позволяют оценить распределение температур в загрузке, определить оптимальные условия ведения процесса, что гарантируют высокое качество кокса и равномерность его свойств.

Данные об эффективных коэффициентах теплопроводности в условиях промышленных коксовых печей представляют большой интерес с технологической точки зрения, потому что они позволяют оценить распределение температур в загрузке, определить оптимальные условия ведения процесса, что гарантируют высокое качество кокса и равномерность его свойств.

В интервале температур от 100 до 400 °С эффективная температуропроводность углей уменьшается, что вызвано значительным эндотермическим эффектом разложения. При последующем повышении температуры (после 600 °С) начинают преобладать экзотермические реакции поликонденсации в твердой фазе, что вызывают резкое увеличение эффективной температуропроводности загрузки. Так, для угля марки Г при 100 °С коэффициент температуропроводности составляет 1.744*10-7 м2/с, тогда как при 800 °С он достигает 8.167*10-7 м2/с. Характерно, что в интервале 100 – 300 °С температуропроводность уменьшается с повышением температуры линейно. Это становится понятным при общем рассмотрении всех трех термических характеристик. Потому что эффективные значения теплоемкости и теплопроводности изменяются в рассмотренном интервале линейно, такая же зависимость должна сохраняться и для коэффициента температуропроводности, поскольку плотность в этом интервале температур практически не изменяется.

Для Кузбасских углей характер изменения эффективной температуропроводности аналогичен тому же изменению для углей Донбасса (рис. 12). Наблюдается при температуре 130 - 150 °С минимум, как и предыдущее ему изменение теплопроводности, объясняется, очевидно, удалением влаги.

Таким образом, до сих пор не найден ответ на вопрос, как изменяется плотность угольной загрузки в процессе переработки угля при высоких температурах.

Таким образом, до сих пор не найден ответ на вопрос, как изменяется плотность угольной загрузки в процессе переработки угля при высоких температурах.

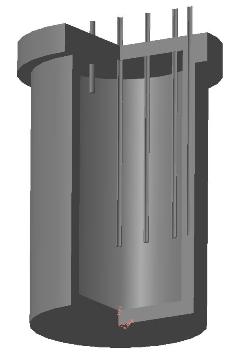

В настоящей работе планируется исследовать теплоемкость углей, как наиболее важный технологический параметр на установке (рис. 13).

По данному вопросу были проведены фундаментальные исследования и разработаны методики определения теплофизических параметров углей и рассмотрены факторы, которые влияют на эти параметры, но, поскольку последние данные относятся к 70-м годам, то возникает вопрос об их достоверности, поскольку эти угли вероятнее всего закончились, а новые могут от них очень сильно отличаться.

Перечень ссылок

1. Агроскин А.А., Глейбман В.Б. Теплофизика твердого топлива. – М.: Недра, 1980. – 256 с.

2. Агроскин А.А. Физика угля. – М.: Недра, 1965. – 238 с.

3. Батунер Л.М., Позин М.Е. Математические методы в химической технике. – Л.: Химия, 1968. – 824 с.

4. Теплоемкость и теплота реакций пиролиза углей Донбасса/А.А. Агроскин, Е.И. Гончаров, Л.А.Макеев, В.П. Якунин. – Кокс и химия, 1970, № 5, С. 8–13

5. Теплофизические свойства петрографыческих составляющих углей/А.А. Агроскин, Е.И. Гончаров, В.М. Тягунов, Л.Г. Ольшанецкий. – Кокс и химия, 1977, № 5, С. 6–10

6. Определение теплоемкости углей в процессе коксования/А.А. Агроскин, Е.И. Гончаров. – Кокс и химия, 1965, № 11, С. 14–19

7. Зависимость тепловых свойств углей от насыпной массы, скорости коксования и времени изотермической выдержки/А.А. Агроскин, Е.И. Гончаров, В.М. Тягунов, И.Г. Зубин, В.Б. Глейбман. – Кокс и химия, 1977, № 8, С. 12–15

8. Теплоемкость углей/А.А. Агроскин, Е.И. Гончаров. – Кокс и химия, 1965, № 7, С. 8–13

9. Саранчук В.І., Ошовський В.В., Власов Г.О. Хімія і фізика горючих копалин. Донецьк: Східний видавничій дім, 2003. – 204 с.

10. Тепловые свойства углей в пластическом состоянии/А.А. Агроскин, Е.И. Гончаров, Н.С. Грязнов. – Кокс и химия, 1972, № 8, С. 1–4

На рис. 1 (кривая 2) показанная также зависимость коэффициента теплопроводности тех же проб от стадии метаморфизма, что свидетельствуют, что этот коэффициент изменяется аналогично коэффициенту температуропроводности с выразительным минимумом, что также отвечает тощему углю.

На рис. 1 (кривая 2) показанная также зависимость коэффициента теплопроводности тех же проб от стадии метаморфизма, что свидетельствуют, что этот коэффициент изменяется аналогично коэффициенту температуропроводности с выразительным минимумом, что также отвечает тощему углю. Как видно из рис. 2, наблюдается линейная зависимость коэффициента теплопроводности от плотности засыпания. Что же касается коэффициента температуропроводности, то его линейный рост с увеличением плотности обусловлен, очевидно, изменчивостью теплоемкости образцов [1].

Как видно из рис. 2, наблюдается линейная зависимость коэффициента теплопроводности от плотности засыпания. Что же касается коэффициента температуропроводности, то его линейный рост с увеличением плотности обусловлен, очевидно, изменчивостью теплоемкости образцов [1]. Исследования проводили на пробах газового угля с насыпной плотностью 0,685; 0,725; 0,820 и 1,01 г/см3. Последняя была достигнута путем предыдущего брикетирования пробы.

Исследования проводили на пробах газового угля с насыпной плотностью 0,685; 0,725; 0,820 и 1,01 г/см3. Последняя была достигнута путем предыдущего брикетирования пробы. Как показывает опыт, для зависимости а(W) углей также характерный линейный участок, что соответствует влажности около 10%.

Как показывает опыт, для зависимости а(W) углей также характерный линейный участок, что соответствует влажности около 10%. При повышении температуры от 180 до 240 °С эффект действия влаги исчезает и теплопроводность всех проб начинает увеличиваться: при температуре 240 °С расхождение в числовых значениях коэффициента теплопроводности составляет около 3%, то есть оно лежит в пределах погрешности опыта.

При повышении температуры от 180 до 240 °С эффект действия влаги исчезает и теплопроводность всех проб начинает увеличиваться: при температуре 240 °С расхождение в числовых значениях коэффициента теплопроводности составляет около 3%, то есть оно лежит в пределах погрешности опыта. На рис. 6 и 7 показана температурная зависимость эффективных коэффициентов тепло- и температуропроводности концентрата угля марки ОС (ш. им. Дзержинского) насыпной плотностью 0.594 г/см3 и зольностью Ас=7.7% (кривая 1), рядового угля ОС (плотность 0.817 г/см3, Ас=25.2%) (кривая 2) и пробы минеральных примесей, выделенных при обогащении этого угля (плотность 1.48 г/см3). Исследования выполнялись методом квазистационарного теплового режима в интервале температур 20–800 °С при скорости нагревания 10 °С/мин.

На рис. 6 и 7 показана температурная зависимость эффективных коэффициентов тепло- и температуропроводности концентрата угля марки ОС (ш. им. Дзержинского) насыпной плотностью 0.594 г/см3 и зольностью Ас=7.7% (кривая 1), рядового угля ОС (плотность 0.817 г/см3, Ас=25.2%) (кривая 2) и пробы минеральных примесей, выделенных при обогащении этого угля (плотность 1.48 г/см3). Исследования выполнялись методом квазистационарного теплового режима в интервале температур 20–800 °С при скорости нагревания 10 °С/мин. Согласно приведенным данным, коэффициент температуропроводности углей уменьшается с повышением зольности. Это можно объяснить тем, что теплопроводность с ростом зольности увеличивается медленнее, чем плотность. По этой причине значения аеф для концентрата во всем исследованном интервале температур лежат выше значений аеф рядового угля. При нагревании пробы минеральной части имеет место значительный эндотермический эффект при 600 °С, что вызывает резкое снижение эффективной температуропроводности.

Согласно приведенным данным, коэффициент температуропроводности углей уменьшается с повышением зольности. Это можно объяснить тем, что теплопроводность с ростом зольности увеличивается медленнее, чем плотность. По этой причине значения аеф для концентрата во всем исследованном интервале температур лежат выше значений аеф рядового угля. При нагревании пробы минеральной части имеет место значительный эндотермический эффект при 600 °С, что вызывает резкое снижение эффективной температуропроводности.

С началом процесса пиролиза, сопровождаемого ендо- и экзотермическими тепловыми эффектами, на кривых эффективной теплоемкости углей от длиннопламенного к коксовому наблюдаются ярко выраженные эндотермический максимум при 425 – 427 °С и экзотермический минимум при 470 –515 °С. При этом для более метаморфизованых углей экстремальные точки отвечают высшим температурам. Для угля марки ОС максимум при 475 °С выраженный очень слабо и вообще отсутствующего у тощего угля, полуантрацита и антрацита.

С началом процесса пиролиза, сопровождаемого ендо- и экзотермическими тепловыми эффектами, на кривых эффективной теплоемкости углей от длиннопламенного к коксовому наблюдаются ярко выраженные эндотермический максимум при 425 – 427 °С и экзотермический минимум при 470 –515 °С. При этом для более метаморфизованых углей экстремальные точки отвечают высшим температурам. Для угля марки ОС максимум при 475 °С выраженный очень слабо и вообще отсутствующего у тощего угля, полуантрацита и антрацита. На значение коэффициентов теплопереноса угольной загрузки в процессе ее нагревания к высоким температурам влияют тепловые эффекты, которые сопровождают пиролиз. В результате этого эффективная теплопроводность коксовой загрузки на разных стадиях процесса может изменяться с разной скоростью, хотя для истинной теплопроводности углеродного вещества характерно, очевидно, монотонный рост, обусловленный усовершенствованием молекулярной структуры.

На значение коэффициентов теплопереноса угольной загрузки в процессе ее нагревания к высоким температурам влияют тепловые эффекты, которые сопровождают пиролиз. В результате этого эффективная теплопроводность коксовой загрузки на разных стадиях процесса может изменяться с разной скоростью, хотя для истинной теплопроводности углеродного вещества характерно, очевидно, монотонный рост, обусловленный усовершенствованием молекулярной структуры. Данные об эффективных коэффициентах теплопроводности в условиях промышленных коксовых печей представляют большой интерес с технологической точки зрения, потому что они позволяют оценить распределение температур в загрузке, определить оптимальные условия ведения процесса, что гарантируют высокое качество кокса и равномерность его свойств.

Данные об эффективных коэффициентах теплопроводности в условиях промышленных коксовых печей представляют большой интерес с технологической точки зрения, потому что они позволяют оценить распределение температур в загрузке, определить оптимальные условия ведения процесса, что гарантируют высокое качество кокса и равномерность его свойств. Таким образом, до сих пор не найден ответ на вопрос, как изменяется плотность угольной загрузки в процессе переработки угля при высоких температурах.

Таким образом, до сих пор не найден ответ на вопрос, как изменяется плотность угольной загрузки в процессе переработки угля при высоких температурах.