Козолуп Любовь Александровна

Тема магистерской работы:

"ОБОСНОВАНИЕ КОНСТРУКЦИИ И РЕЖИМНЫХ ПАРАМЕТРОВ АГРЕГАТА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ СПЕКАЮЩИХСЯ УГЛЕРОДИСТЫХ ОТХОДОВ"

Источник: Журнал Кокс и химия, Россия. 1991. №6. с.9-11.

Проектирование большегрузных коксовых батарей на заданную долговечность. 1. Определение соотношения между шириной печной камеры и толщиной простенка из условия прочности на растяжение

Канд. техн. наук В. С. РОМАСЬКО, Е. И. ШЕБАНОВА (ХИСИ)

Анализ экономических и технологических аспектов проектирования коксовых батарей [I] привел к выводу, что подход к проектированию металлоемких, так называемых высокоскоростных коксовых печей основан на одностороннем анализе зависимости периода коксования ts от ширины печной камеры S. При этом не учитывалось соотношение между длиной L и шириной печной камеры и влияние усилия выдачи Pвыд кокса, способных нарушить прочность кладки простенков печи, на производи¬тельность батареи. Этот подход не удовлетворяет современным требованиям повышения экономичности производства кокса, снижения себестоимости единицы продукции.

На проходившем и Эссене между народном конгрессе по коксованию [1] обсуждался новый подход к проектированию коксовых батарей, основанный на применении печей увеличенного объема за счет расширения и удлинения камер. По мнению авторов [1], для любого требуемого уровня производительности коксовой батареи существует оптимальная ширина печной камеры, обеспечивающая минимум капитальных затрат на производство 1 т кокса в год.

В качестве примера выбора оптимальной печи приводится коксовая батарея с печными камерами шириной 0,6 м, длиной 18 м, общей производительностью 2.2 млн. т/год. Эти печи рассчитаны на сырьевую базу и технологию подготовки шихты, используемые в ФРГ. При проектировании батареи учитывали влияние на величину удельных капитальных затрат числа циклов коксовых машин, температуры отопительных каналов, толщины греющих стенок, давления распирания, усилия выдачи кокса из печной камеры.

В работе [2] на отечественных углях исследовано влияние ширины печной камеры и температуры в осевой плоскости печи и у ее стенок на качество кокса. В результате сделан вывод, что с расширением печной камеры температура на оси и у стенок должна возрастать для сохранения качества кокса на прежнем уровне.

Анализ определяющих экономических показателей [3] и тенденций развития коксохимических предприятий [4] показал, что снижение удельных капитальных затрат, повышение качества кокса и решение экологических проблем следует считать основой для дальнейшего совершенствования технологии коксования.

Одним из путей улучшения качества кокса при расширении печной камеры является повышение температуры отопительных каналов Тв, греющей стенки со стороны камеры Тк и на оси коксового пирога Т0. Повышение Тв может снизить долговечность конструкции коксовой батареи. Однако практика эксплуатации печей большого объема (полезный объем V = 70 м3, ширина камеры S = 0,55 м, длина L,= 18 м, высота H = 7,85 м) на заводе в Дуйсбург-Хукингене (ФРГ) непродолжительна (<10лет), а других источников информации о надежности коксовых батарей с ширококамерными печами нет.

Опыт эксплуатации промышленных коксовых батарей с печными камерами шириной 0,41 - 0,45 м показывает, что увеличение высоты камеры ведет к уменьшению срока службы печи и ресурса бата¬реи в целом, что снижает экономические показатели работы предприятия. Поэтому при проектировании коксовых батарей для учета полного набора параметров, определяющих экономическую эффективность закладываемых в проект техни¬ческих решении, представляет интерес наряду с качеством кокса и удельными капитальными затра¬тами прогнозировать долговечность конструкции.

В данной работе рассматривается проектирование большегрузных коксовых батарей на основе прогнозирования долговечности обогревательного простенка с использованием обобщенной кривой высокотемпературной ползучести [5] и деформационного критерий прочности e £ eпред (eпред = 0,004) при ползучести.

Долговечность нижних рядов кладки простенка в его средней по длине части t* = Nts (N — циклическая долговечность; ts — период коксования) может быть оценена [5] по формуле:

(1)

Здесь известны параметры: eпред = 0,004; a = 0,314; h0A0 = 54.639 кПа2* ч; Q = 500 кДж/моль; R =8,31 Дж/(моль*К), а температура Т, среднее напряжение за цикл sm и коэффициент асимметрии цикла напряжения Rs должны быть предварительно определены.

Среднее напряжение за цикл sm, зависящее от собственной массы кладки плотностью r2 и массы перекрытия толщиной G1 и плотностью r1, можно определить по формуле:

(2)

Здесь a = 0,0125 м2 — площадь отверстия в перекрытии над отопительным каналом; Rm — расстояние между осями печных камер; Hu - уровень обогрева; h — ширина простенка; y1 = a1/(a1+a2); a1 — — ширина отопительного канала; a2 — толщина биндера.

Величина коэффициента асимметрии Rs равна

(3)

где

— погонный изгибающий момент, Wy — погонный момент сопротивления, определяемые соотношениями для Мy и Wy [6].

Предполагается, что поперечная нагрузка распределена по высоте печной камеры по линейному закону на участке длиной Н—b так, что максимальная величина интенсивности qmax достигается на уровне нижних рядов кладки простенка печи при z=H. Из формул (1—3) следует, что

и

нормальных напряжений в опасном сечении z= Н линейно зависят от интенсивности поперечной нагрузки q. При постоянной величине среднего напряжения σm за цикл к интенсивности q очень чувствительной оказывается величина коэффициента асимметрии Rσ цикла мягкого нагружения. Поэтому чрезвычайно важно знать влияние ширины камеры на величину интенсивности поперечной нагрузки.

Анализ классических лабораторных методов показал [7], что они не позволяют правильно оценить величину поперечной нагрузки q на стенки камеры в промышленных условиях. Поэтому дли оценки влияния различных факторов на величину интенсивности q были построены опытно-промышленные коксовые печи [7] с подвижной стенкой, в которых предусмотрены устройства для измерения нагрузки на стенку печи. Обобщением этих исследований служит формула

(4)

Выражающая зависимость интенсивности нагрузки от насыпной плотности р, действительной плотности угля ρw, периода коксования tσ и температуры Т. Величина В1 оценивалась как отношение оптимальной величины массы фракции < 0.005 м к действительной. Эта методика не получила распространения в нашей стране; значения параметров работы, совершаемой газом при коксовании V, и коэффициент пропорциональности С1 , в формуле (4) для шихт, применяемых в промышленности, остались неизвестными.

В данной работе в качестве примера использовали результаты опытов [8, 9], представленные в табл. 1. Для описания экспериментальных результатов соотношение (4) необходимо дополнить зависимостью периода коксования tσ от ширины печной камеры S или задать вид функции q(S).

Таблица 1

Ширина камеры, м Максимальная величина интенсивности поперечной нагрузки, кПа Данные (8) По формуле (7) По формуле (8) 0.350 9.5 9.38 10.8 0.475 7.5 7.15 7.3 0.550 6.0 6.18 6.0 0.625 50. 5.38 5.1 0.750 4.5 4.31 4.0

В работе [10] описаны опыты, которые проводили на печах длиной 12 м, высотой 4,1 м и шириной 0,45; 0,6 и 0,75 м при толщине стен (h —hw)/2 = 0,08 м. Результаты опытов описывались степенной зависимостью

qmax=ASn. (5)

Установлено, что показатель степени п в формуле (5) зависит от плотности шихты, температуры и ширины печной камеры.

Такая зависимость параметров A и n от T0 и S соответствует 0-концепции [11] и теории ползучести, согласно которой для описания результатов опытов сначала строится основное соотношение, например (5), а затем подбираются входящие в него параметры в виде новых функции некоторых других переменных из условия согласия теоретических зависимостей с экспериментом. Например, при изменении ширины печной камеры от 0,45 до 0,6 м показатель степени п изменялся от 1,2 до 1,3. а в интервале S = 0,6…0,75 м пределами изменения n были 1,3 и 1,45. Если принять, что показатель степени n линейно зависит от ширины камеры

(6)

то исследование соотношения (5) сводится к учету влияния плотности ρ и температуры Т0 на значения функций n0(ρ,T0) и n1(ρ,T0). Из-за ограниченности экспериментальных данных о влиянии плотности шихты и температуры на показатель степени n в первом приближении можно пренебречь этим влиянием и принять допущение, что функции n0(ρ,T0) и n1(ρ,T0) принимают постоянные значения

и

. С учетом этого допущения для печных камер шириной 0,35-0,75 м можно представить зависимость (5) в виде:

(7)

Здесь

=-0,8527;

=-0,833;

=2,823. Недостатком такого формального 0-подхода является переменная размерность коэффициента А. Следовательно, этот коэффициент не имеет физического смысла. Размерность коэффициента А не меняется, если для данного диапазона изменение ширины камеры S принять значение

. Тогда зависимость интенсивности qmax поперечной нагрузки от ширины печной камеры описывается степенной функцией:

(8)

с постоянными коэффициентами А=2,74 кПа*м; n=-1,31. Здесь значение параметра А=2,74 кПа*м1,31 выбрано из условия qmax=6 кПа при S=0,55 м.

Сравнение теоретических зависимостей (7), (8) с экспериментальными результатами представлено в табл. 1, из которой видно, что в области значений ширины печной камеры 0,35 м≤S≤ 0,75 м обе зависимости удовлетворительно согласуются с данными опыта и могут быть использованы для оценки влиянии ширины печной, камеры на интенсивность нагрузки. Как видно из выражения (8), расширение печной камеры приводит к понижению интенсивности qmax поперечной нагрузки на стенки, поэтому для сохранения запаса прочности простенка на одном уровне толщина простенка h может быть уменьшена. При расчете простенка на прочность по критерию растягивающих напряжений σmax ≤[σ+ ] в качестве расчетного сопротивления [σ+ ] можно принять напряжение σmax = 80 кПа, соответствующее промышленной печи с высотой камеры 5,5 м, которую предложено считать базовой [12]. Для постоянного уровня 80 кПа наибольших растягивающих напряжений

кПа (9)

в нижних рядах кладки значениям ширины печной камеры 0,45; 0,5; 0,55; 0,6 и 0,65 м соответствуют простенки толщиной 1,233; 1,112, 1,0144; 0,9333 и 0,8654 м, расчет которых по формулам (2,3) и (8,9) показан в табл. 2.

Таблица 2

показатели Ширина печной камеры, м 0.45 0.50 0.55 0.60 0.65 Наибольшее напряжение , кПа

79.998 80.018 79.956 80.010 79.955 Наименьшее напряжение , кПа

-581.0 -580.8 -581.5 -583.1 -585.3 Среднее за цикл напряжение σm, кПа -250.5 -250.4 -250.7 -251.5 -252.7 коэффициент ассиметрии Rs -7.263 -7.258 -7.272 -7.287 -7.321 Толщина простенка h, м 1.233 1.112 1.0144 0.9333 0.8654

Толщина греющей стенки (h-hw)/2=0,105 м в верхней и средней частях; в нижних рядах кладки она увеличена до 0,115 м. Толщина перекрытия G1= 1,5 м. Приближенно зависимость ширины простенка от ширины камеры при заданном формулой (8) соотношении между шириной камеры и максимальной интенсивностью поперечной нагрузки на стенки камеры в процессе коксования может быть описана выражением:

h = a1+b1S. (10)

где a1 = 2,06 м, b1= —1.838.

Влияние ширины печной камеры на ширину простенка проявляется в том, что при расширении печной камеры интенсивность нагрузки на ее стенки уменьшается, и, следовательно, для удовлетворения условия постоянства наибольших растягивающих напряжений smax =80 кПа в нижних рядах кладки простенка печи требуется меньшая толщина простенка h. При этом оказывается, что величины сжимающего напряжения и коэффициент асимметрии Rs цикла напряжения меняются соответственно от —580 до —585,3 кПа и от —7,258 до —7,321.

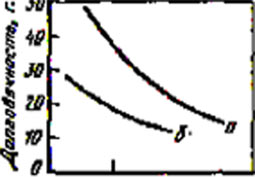

Для простенка высотой 7,85 м при толщине простенка h, связанной с шириной печной камеры печи соотношением (10), зависимость долговечности печи t* от температуры Т приближенно описывается единой кривой t*(Т) (см. рисунок).

Рисунок 1 – Зависимость долговечности простенков коксовых печей с высотой печной камеры 5,5 (а) и 7,85 м (б)

С ростом температуры отопительных каналов Tв долговечность t* убывает, причем кривая а для базовой печи с высотой печной камеры 5,5 м расположена значительно выше, чем кривая б печи с высокой камеры 7,85 м.

Смысл этого результата в том, что соотношение (8) определяется уровнем растягивающих напряжений

, которые способна выдержать кладка в течение 20 лет без образования в ней трещин отрыва, а долговечность простенка, контролируемая образованием подрезов в нижних рядах кладки, определяется высотой печной камеры и температурой отопительных каналов. Так как оба условия прочности на растяжение szmax£80 кПа и на сжатие e£0,004 должны выполняться одновременно, то необходимо рассматривать не один график t*(Т) при заданной высоте Н печной камеры, а все семейство кривых t*½H (Т), построенных при различных значениях Н. Тогда при заданной долговечности t*=соnst независимо от соотношения между шириной печной камеры и толщиной простенка высота камеры определяется температурой отопительных каналов в нижних рядах кладки, и наоборот — при заданной температуре TВ= const в нижних рядах кладки высота печной камеры Н зависит от срока службы, на который рассчитана печь.

Таким образом, из этого вытекает следующий порядок расчета печи па заданную долговечность t*:

по условиям технологии коксования, предусмотренным для будущей печи, на опытно-промышленной печи с подвижной стенкой моделируют и изучают влияние ширины печной камеры, насыпной плотности и температуры на величину интенсивности поперечной нагрузки на стенки камеры;

по условию прочности нижних рядов кладки на растяжение определяют соотношения между шириной печной камеры и толщиной простенка для нескольких значений высоты;

по заданной долговечности и температуре отопительного канала находят высоту и ширину печной камеры и толщину простенка;

оставшийся единственный геометрический параметр — длина печной камеры L, входящий в формулу объема V=LHS,, может быть найден из условия возможности выталкивания коксового пирога из печи при заданных ширине и высоте печной камеры.БИБЛИОГРАФИЧЕСКИЙ СПИСОК

- Meyer G. 1-st International Cokemaking Congress Preprints. V. 3. Paper IV. 1. - Essen: Verlag GmbH, 1987

- Грязнов Н.С. Особенности коксования в ширококамерных печах в условиях интенсификации процесса // Кокс и химия. 1989. №3. С. 16-20.

- Браун Н.В., Скляр М.Г. О показателях оценки научно-технического уровня технологии коксохимического производства // Кокс и химия // 1989. №11. С. 6-8.

- Скляр М.Г. Современные проблемы коксования // Кокс и химия. 1989. №5. С. 8-9.

- Ромасько В.С., Яровой Ю.Н., Вишневский И.И. и др. Проектирование простенков печной камеры коксовой батареи. 2. Обобщенные диашраммы... // Кокс и химия. 1990. №1. С. 34-36.

- Скляр М.Г. Устойчивость кладки обогревательных простенков коксовых батарей // Кокс и химия. 1987. №4. С. 14-21.

- Sruzman E. // Gluckauf - Forschungshefte. 1973. Bd 34. №2. S. 68-74.

- He Ben-Wen. 1-st International Cokemaking Congress Preprints. V. 3. Paper IV. 2. - Essen: Verlag GmbH,Gluckauf 1987

- Rohde R. // Giuckauf. 1986. Bd 122. №2. S. 169-173.

- Арутюнян Р.А. О 0-концепции в теории ползучести и ее модификации... // Проблемы прочности. 1989. №2. С. 8-11.

- Васильев Ю.С., Лобоев А.А., Вирозуб А.И. и др. Прогнозирование долговечности кладки обогревательных простенков коксовых печей... // Кокс и химия. 1990. №5. С. 11-15.