RUS | ENG |

ДонНТУ>

Портал магістрів ДонНТУ

АвторефератТема випускної роботи:Автоматизація процесу стопорного розливу сталі у машині безперервного лиття заготівельБезперервне розливання стали є одним з головних елементів сучасного сталеплавильного цеху. Разом з тим, безперервне розливання стали розвивається вже дуже багато часу. Тому ефективність безперервного розливання стали, як технологічного процесу, багато в чому сприяла розвитку чорної металургії в цілому. Ідея заміни технології розливання металу в злитки на її безперервне розливання відома досить давно – ще з середини 19 століття. У СРСР перша експериментальна машина безперервного розливання стали вертикального типа ПН-1-2 була споруджена в 1945 році і призначалася для виливання заготівок круглого і квадратного перетинів. Перша горизонтальна машина була споруджена в 1949. До основних типів МБЛЗ слід віднести:

В даний час найпоширенішими є криволінійні МБЛЗ. Робота МБЛЗ здійснюється таким чином. Сталерозливний ківш з металом подається краном на розливний майданчик МБЛЗ. Із сталерозливного ковша рідкий метал поступає в проміжний ківш. Проміжний ківш розподіляє сталь по кристалізаторах. Перед розливанням в кожен кристалізатор вводиться затравка, яка надалі разом із злитком витягується з кристалізатора. Метал, який виходить з кристалізатора, має вже затверділу оболонку. Він охолоджується, а потім розрізає на мірні довжини і упаковується для подальшого транспортування. Темою мого дипломного проекту є автоматизація процесу стопорного розливання сталі в машині безперервного лиття заготівель. Для отримання металу досить високої якості необхідно стабілізувати рівень металу в кристалізаторі. Існує три основні способи регулювання рівня металу в кристалізаторі:

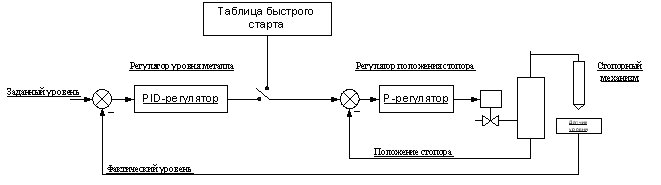

У моїй роботі розглядається перший спосіб, тобто коли тягнуще-правильна машина працює з постійною швидкістю, а кількість металу, що поступає в кристалізатор, регулюється стопором, за допомогою якого контролюється потік металу з проміжного ковша. Була розроблена математична модель МБЛЗ, що описує її роботу, починаючи від розливання металу із сталерозливного ковша і закінчуючи різкою заготівлі на мірні довжини. Вона складається з підсистем: схема стальковша, система управління шиберним затвором, система заміни стальковша, схема промковша, схема кристалізатора і ТПП, схема системи мірного різу. На підставі математичної моделі об'єкту була розроблена структура системи регулювання стопорним механізмом і математична модель комплексу в цілому. Функціональна схема представлена на рисунку 1.  Рисунок 1 – Функціональна схема системи управління стопорним механізмом Результати математичного моделювання приведені на рисунках 2 – 4. На малюнках приведено відпрацювання швидкого старту і подальший набір і підтримка рівня системою автоматичного управління. На рисунку 2 приведені графіки, для випадку, коли тимчасове запізнювання при визначенні рівня металу в кристалізаторі відсутнє. Графіки характеризують ідеальний випадок роботи стопорного механізму.  Рисунок 2 – Перехідні процеси при відпрацюванні швидкого старту і подальшої підтримки рівня (запізнювання відсутнє) У реальності тимчасове запізнювання в системі присутнє і робить негативний вплив на якість регулювання. Останнє підтверджується графіками, приведеними на рис. 3, де спостерігається коливальність, викликана запізнюванням при визначенні рівня і передачі інформації в систему регулювання. Для зниження впливу запізнювання на якість перехідних процесів доцільне введення диференціальної частини в регулятор підтримки рівня, що характеризується графіками, приведеними на рис. 4.  Рисунок 3 – Перехідні процеси при відпрацюванні швидкого старту і подальшої підтримки рівня (запізнювання 0,2 с) Результати математичного моделювання свідчать про працездатність розробленої структури системи регулювання і доцільності її практичної реалізації. Крім того, математична модель дозволила відпрацювати методику наладки як окремих регуляторів, так і системи в цілому. Слід зазначити, що прийняті допущення при розробці моделі і неточності при визначенні параметрів об'єкту регулювання дозволили одержати якісний математичний опис системи регулювання і лише попередні кількісні величини її настроювальних коефіцієнтів, які повинні уточнюватися в процесі наладки.  Рисунок 4 – Перехідні процеси при відпрацювання швидкого старту і подальшої підтримки рівня (запізнювання 0,2 с введена диференціальна складова в регулятор підтримки рівня) Розроблений і перевірений шляхом моделювання математичний опис системи автоматичного управління стопорним механізмом і підсистеми швидкий старт реалізовано на контроллері першого струмка МБЛЗ-2 і зараз знаходиться в режимі відладки і досвідчено-промислового випробування. Крім того, була оптимізована існуюча програма, що дозволило скоротити програмний цикл на 7-9 мс. Зменшення часу циклу дозволить декілька поліпшити якість регулювання вузлами і механізмами машини.

ДонНТУ> Портал магістрів ДонНТУ> |